Nel mondo ad alto contenuto di poste di trasporto petrolifero e del gas, l'integrità del gasdotto non è negoziabile. Una singola perdita può portare a catastrofici danni ambientali, tempi di inattività operativi e perdite finanziarie. Tra i componenti critici che salvaguardano questi sistemi, valvola del gate S si distingue come difensori in prima linea contro perdite. Il loro design e ingegneria unici li rendono indispensabili per mantenere un controllo di flusso sicuro ed efficiente. Ecco uno sguardo più attento a come le valvole gate raggiungono questo ruolo vitale.

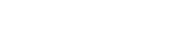

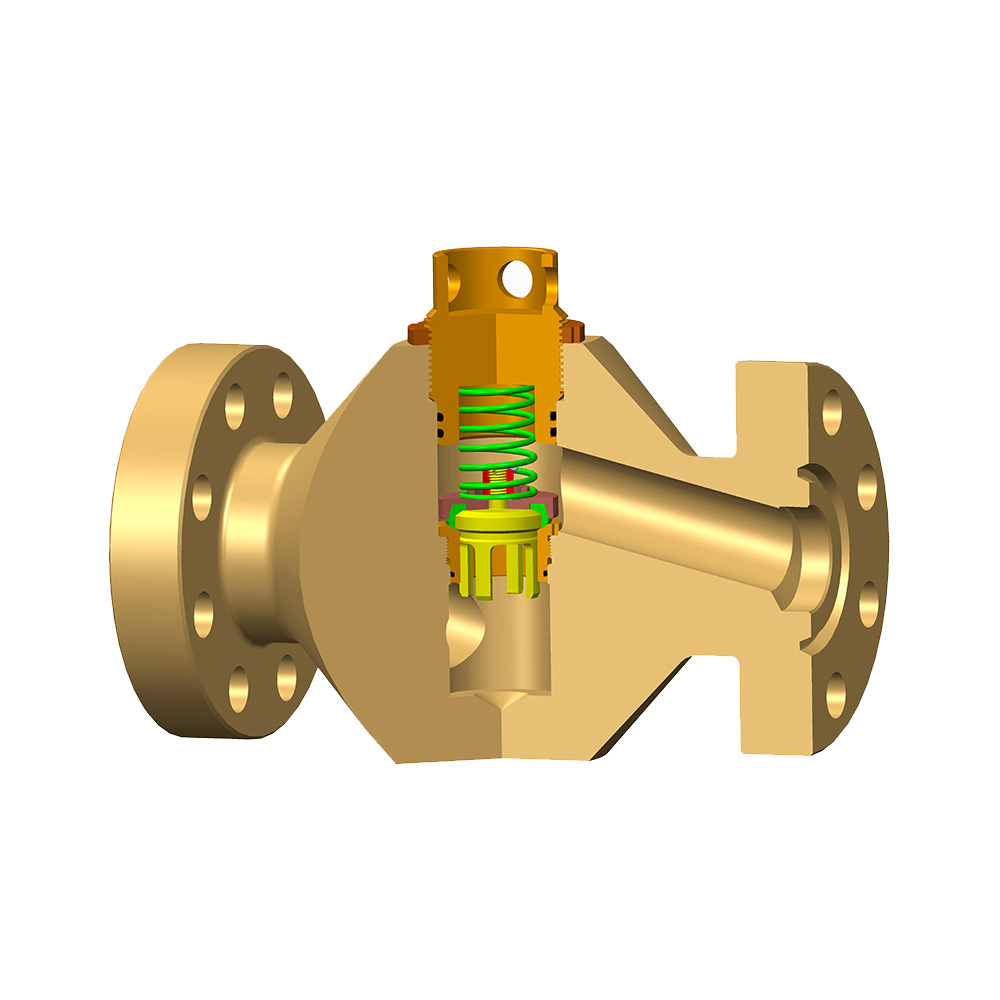

Le valvole di gate sono progettate con un meccanismo semplice ma efficace: un cuneo o un disco solido che scorre verticalmente per bloccare o consentire il flusso di fluido. Se completamente chiuso, il cuneo forma una guarnizione da metallo a metallo con il corpo della valvola, eliminando gli spazi per le perdite. Questo design eccelle in ambienti ad alta pressione comuni nelle condotte dell'olio, dove le pressioni possono superare i 1.000 psi. A differenza delle valvole a sfera o delle valvole a farfalla, che si basano su guarnizioni rotazionali, le valvole del cancello forniscono una superficie di tenuta piatta e libera, riducendo la vulnerabilità ai guasti indotti dall'usura.

La prevenzione delle perdite inizia con la selezione del materiale. Le valvole di gate in oleodotti sono in genere costruite in acciaio al carbonio, acciaio inossidabile o metalli in lega rivestiti con trattamenti anticorrosivi. Questi materiali resistono a condizioni difficili, inclusa l'esposizione a petrolio greggio abrasivo, idrogeno solforato e fluttuazioni della temperatura. I rivestimenti avanzati come la resina epossidica o la galvanizzazione migliorano ulteriormente la durata, garantendo che il corpo della valvola e il cuneo rimangono intatti anche dopo decenni di servizio.

Una sfida chiave nei sistemi di condutture è mantenere l'integrità del sigillo durante le estensioni di pressione o l'espansione termica. Le valvole di gate affrontano questo attraverso la lavorazione di precisione. Il cuneo e il sedile sono rastremati per creare un sigillo "auto-energizzante": quando aumenta la pressione della pipeline, costringe il cuneo più stretto contro il sedile, migliorando il sigillo piuttosto che comprometterlo. Questa caratteristica è particolarmente critica nelle condotte a lunga distanza in cui le variazioni di pressione sono frequenti e imprevedibili.

Le valvole di gate hanno una struttura interna aerodinamica con meno fessure rispetto alle valvole globali o alle valvole di ritegno. Questo design riduce al minimo le aree in cui i detriti o i sedimenti potrebbero accumularsi, il che potrebbe altrimenti degradare le superfici di tenuta nel tempo. Per i gasdotti che trasportano impurità come sabbia o cera, ciò riduce il rischio di perdite indotte dal particolato e estende gli intervalli di manutenzione.

Le valvole di gate ad alte prestazioni spesso incorporano sistemi di tenuta ridondanti. Ad esempio, le guarnizioni resilienti realizzate in PTFE (teflon) o elastomeri possono essere installate dietro la guarnizione metallica primaria. Questi sigilli secondari fungono da backup se la guarnizione primaria sperimenta usura minore o se la valvola viene parzialmente aperta durante gli arresti di emergenza. Tale ridondanza è una pietra miliare della prevenzione delle perdite nell'infrastruttura critica.

Le valvole di gate moderne sono progettate per la manutenzione in linea senza smantellare l'intera pipeline. Caratteristiche come le porte di iniezione di grasso consentono agli operatori di lubrificare periodicamente lo stelo e le tenute, prevenendo le perdite indotte dalla corrosione. Inoltre, le valvole di gate intelligenti dotate di sensori possono trasmettere dati in tempo reale sull'integrità, la pressione e la temperatura della tenuta, consentendo riparazioni proattive prima dello sviluppo di perdite.

Prendi in considerazione le piattaforme di perforazione offshore, dove la corrosione dell'acqua salata e le pressioni estreme limitano le apparecchiature di prova. Le valvole di gate DBB (DBB) in doppio blocco (DBB) vengono distribuite qui per isolare le sezioni della conduttura. Chiudendo due porte in serie e sanguinando una pressione intrappolata tra di loro, queste valvole creano una barriera di fallimento rispetto alle perdite, anche in ambienti sottomarini.3

Menù Web

Ricerca prodotto

Lingua

Esci dal menu

notizia

Categorie di notizie

Categorie di prodotti

POST RECENTI

-

Quali sono gli scenari applicativi specifici delle valvole nei giacimenti petroliferi?

2024-06-01 -

La valvola a saracinesca del fango può essere chiusa rapidamente in caso di scoppio?

2024-06-02 -

Quali sono gli usi delle valvole per i giacimenti petroliferi?

2024-06-10 -

Benvenuti nell'attrezzatura petrolifera Zhonglin!

2024-07-08 -

In quali settori è ampiamente utilizzata la GATE VALVE?

2024-09-14

In che modo le valvole di gate impediscono le perdite nei sistemi di oleodotti?

-

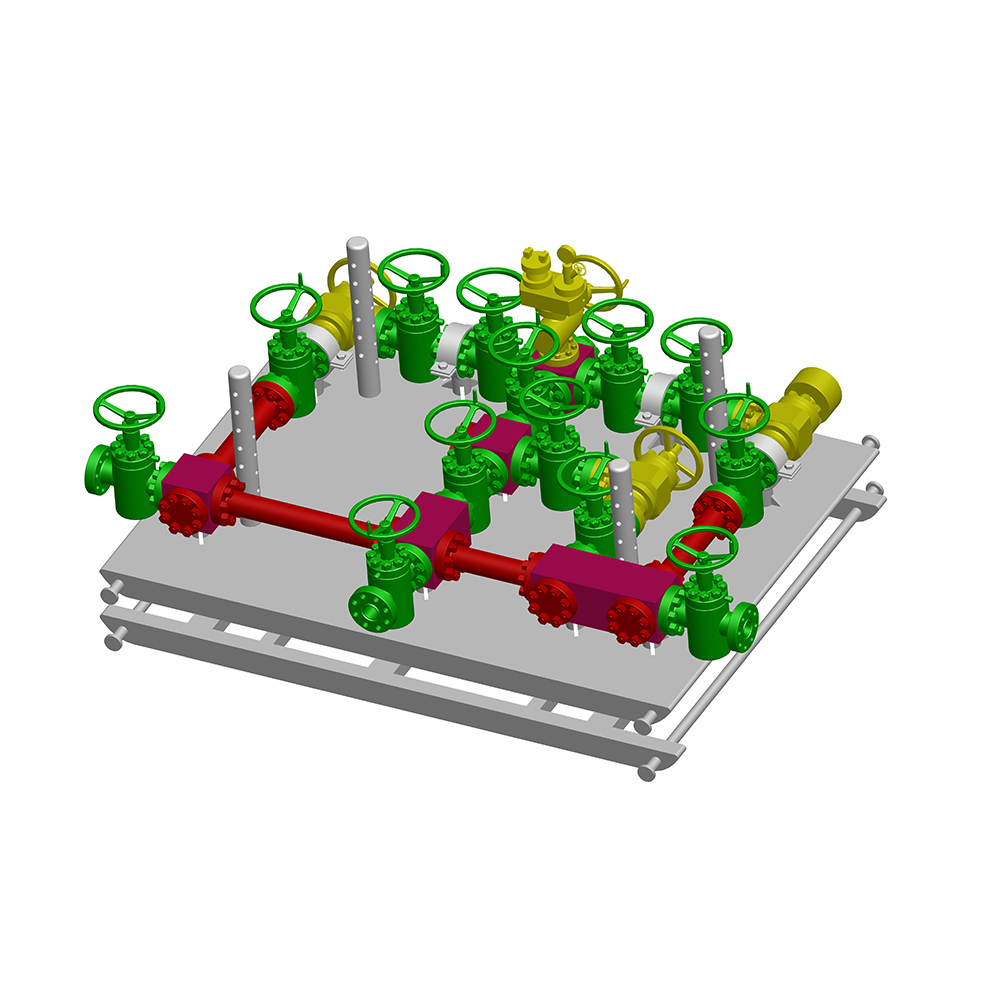

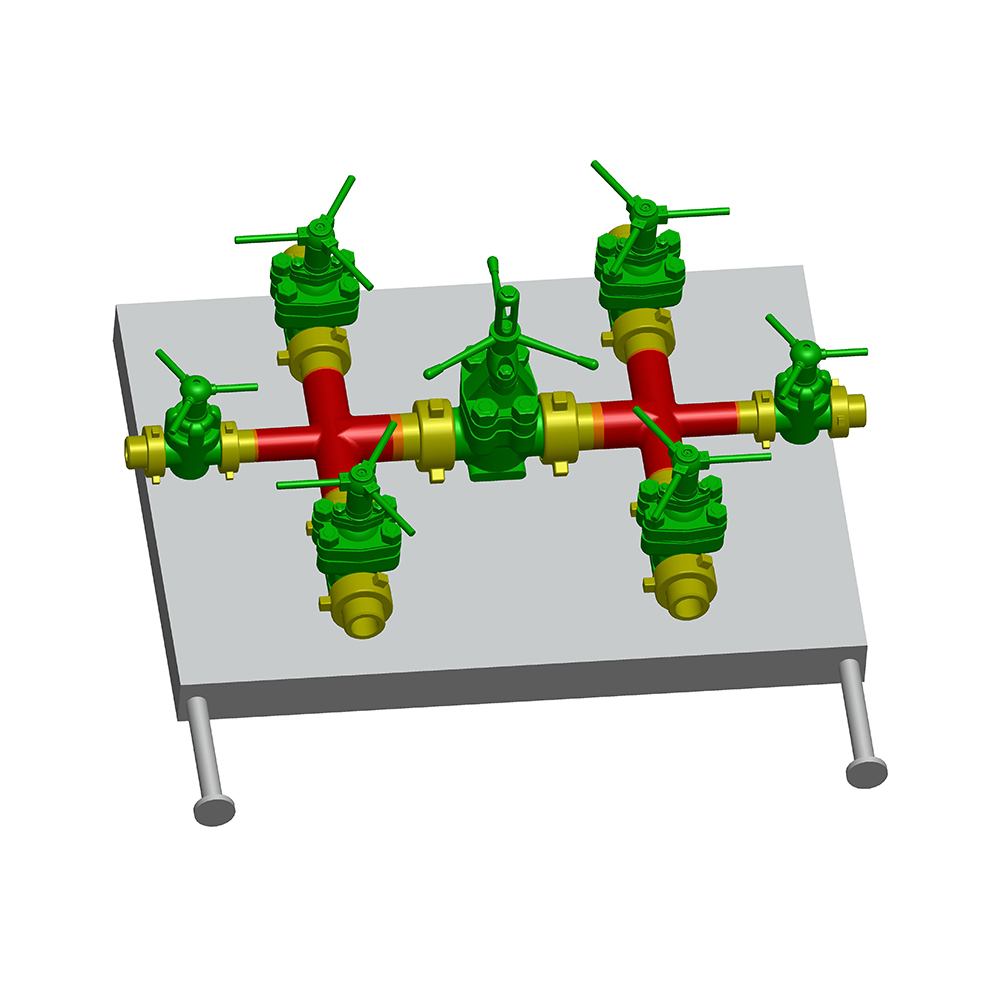

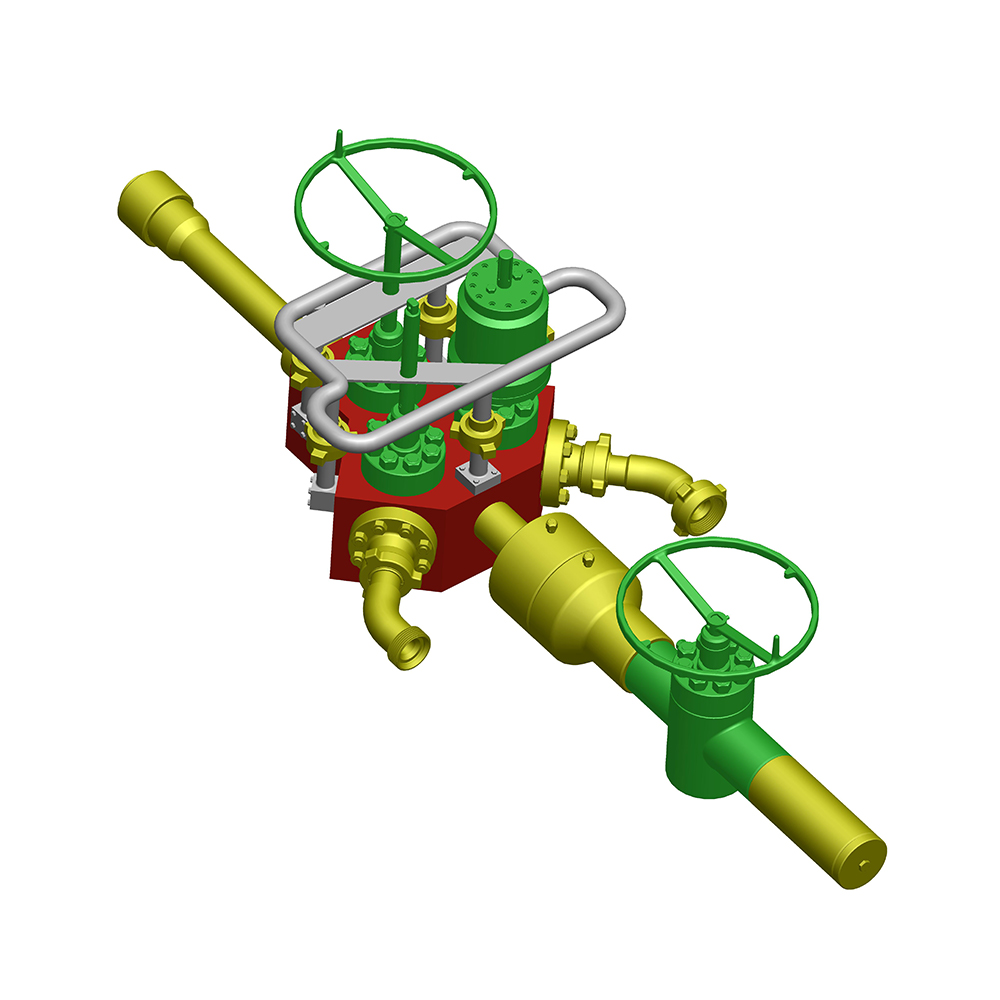

Il collettore Choke and Kill può controllare efficacemente la pressione all'interno del pozzo e può anche controllare la portata di gasolio e fango o altro mezzo che ritorna dal pozzo quando v...

Vedi Dettagli -

Il collettore Choke and Kill può controllare efficacemente la pressione all'interno del pozzo e può anche controllare la portata di gasolio e fango o altro mezzo che ritorna dal pozzo quando v...

Vedi Dettagli -

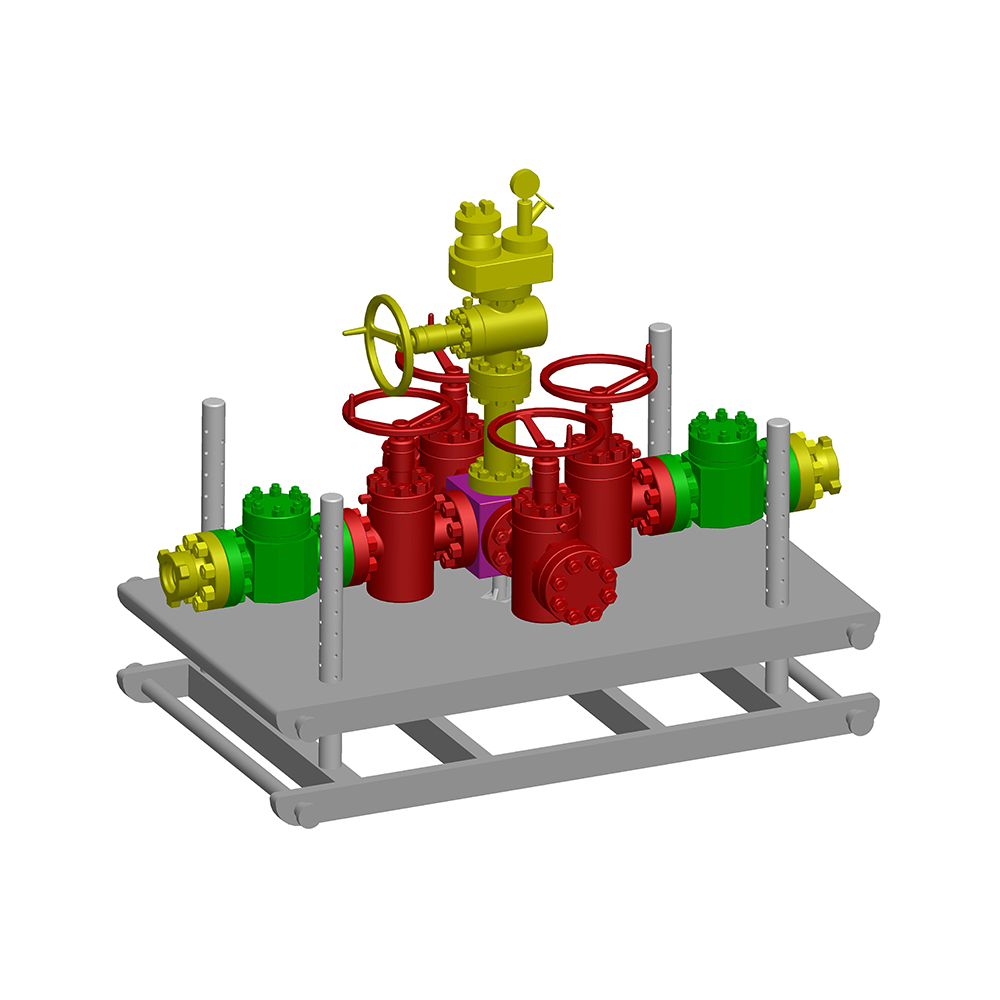

Dimensioni della testa di flusso: 1-13/16" ~9" Pressione nominale: 5000 psi-15000 psi Valutazione di trazione massima: da 435.000 a 1.500.000 Ibs a 0 PSI Le unità superiore e inferiore son...

Vedi Dettagli -

Il collettore Choke and Kill può controllare efficacemente la pressione all'interno del pozzo e può anche controllare la portata di gasolio e fango o altro mezzo che ritorna dal pozzo quando v...

Vedi Dettagli

Contatta il team di supporto Zhonglin per qualsiasi richiesta

Assalire:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nuova zona di sviluppo industriale ad alta tecnologia Yancheng, Jinagsu Repubblica popolare cinese