Nel mondo delle perforazioni petrolifere, ogni componente deve resistere a pressioni estreme, ambienti corrosivi e rigorose esigenze operative. Tra le attrezzature critiche distribuite nei sistemi di perforazione, valvola del gate S è emerso come scelta di riferimento per ingegneri e operatori.

1. Design robusto per ambienti ad alta pressione

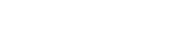

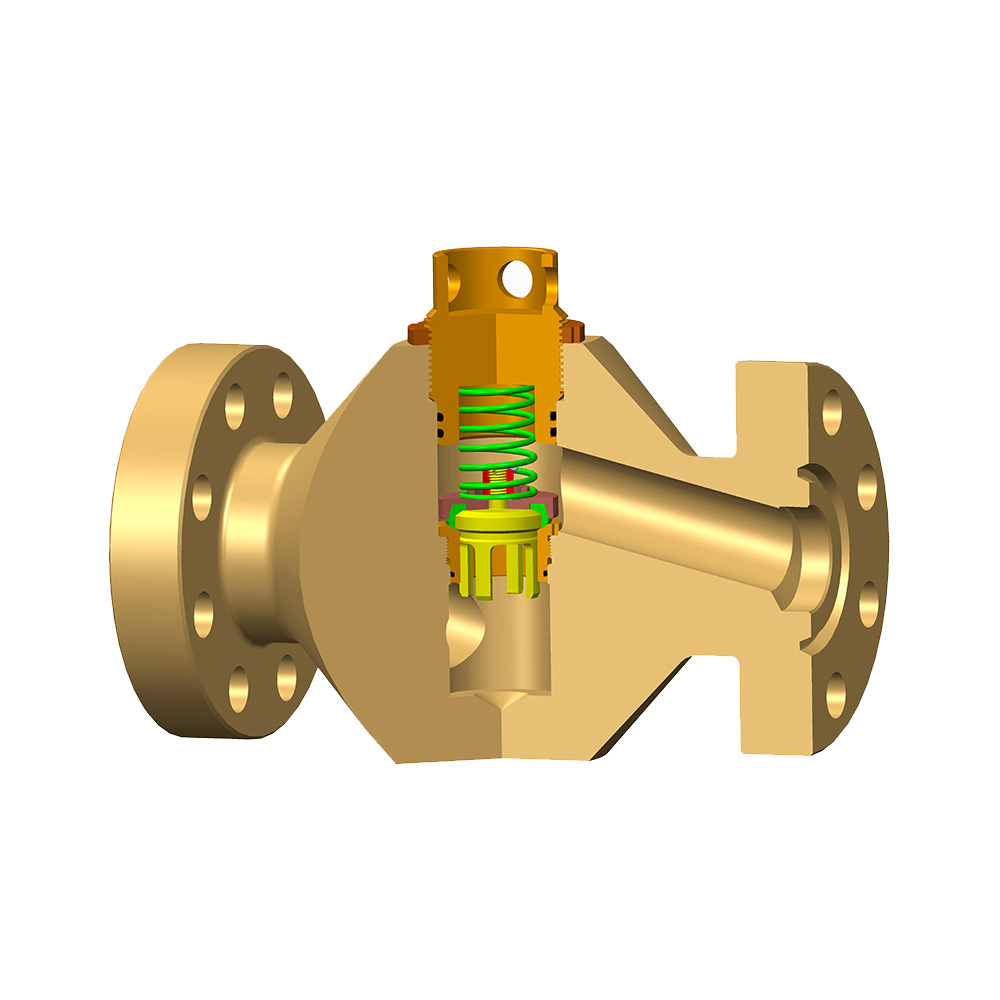

Le operazioni di perforazione petrolifera spesso comportano la gestione di fluidi pressurizzati, fanghi abrasivi e miscele di gas a profondità superiori a migliaia di metri. Le valvole di gate eccellono in queste condizioni a causa del loro design di movimento lineare. A differenza delle valvole rotanti (ad es. Valvole a sfera o farfalla), le valvole del cancello presentano un cancello piatto a forma di cuneo che si muove perpendicolare al percorso di flusso. Questo design riduce al minimo la caduta di turbolenza e pressione quando è completamente aperto, garantendo un trasferimento di fluidi efficiente anche in scenari ad alta pressione.

Inoltre, le valvole di gate sono progettate con superfici di tenuta da metallo a metallo, in genere realizzate in acciaio inossidabile temprato o materiali in lega. Queste foche forniscono una chiusura a tenuta perdite, fondamentali per prevenire scoppi o rilasci non controllati di idrocarburi: una priorità di sicurezza non negoziabile nella perforazione.

2. Durabilità superiore in condizioni difficili

Gli ambienti di perforazione espongono valvole a sostanze chimiche corrosive, sabbia e particolato che possono degradare i componenti nel tempo. Le valvole di gate sono adatte in modo univoco a queste sfide:

Flessibilità a cuneo: molte valvole di gate utilizzano un design a cuneo flessibile, che consente una leggera deformazione sotto pressione per mantenere una tenuta stretta, anche se l'usura del corpo o del sedile della valvola.

COSTRUZIONE Full-Bore: il percorso di flusso senza ostacoli di una valvola di gate riduce l'erosione dai fluidi abrasivi, un problema comune nelle valvole con flusso limitato (ad es. Valvole globali).

Resistenza alla corrosione: i produttori spesso ricoprono le valvole di gate con materiali come l'incontro o si applicano rivestimenti epossidici per combattere l'idrogeno solforato (H₂S) e la corrosione dell'acqua salata, prevalenti nella perforazione offshore.

3. Affidabilità operativa e semplicità

In siti di perforazione remoto o piattaforme offshore, le opportunità di manutenzione sono limitate e i guasti delle valvole possono portare a costosi tempi di inattività. Le valvole di gate offrono una bassa manutenzione e una lunga durata a causa del loro semplice meccanismo con meno parti mobili. A differenza delle valvole a sfera, che si basano su guarnizioni rotanti complesse o valvole a diaframma soggetta a degradazione degli elastomeri, le valvole di gate richiedono una lubrificazione minima e sono più facili da riparare in situ.

Inoltre, le valvole di gate sono bidirezionali, consentendo il flusso in entrambe le direzioni senza compromettere le prestazioni. Questa versatilità semplifica l'installazione e riduce il rischio di errore umano durante la configurazione.

4. Efficacia in termini di costi rispetto al ciclo di vita delle valvole

Mentre le valvole di gate possono avere un costo iniziale più elevato rispetto ad alcune alternative, il loro costo totale di proprietà (TCO) è spesso inferiore. Per esempio:

Temi di inattività ridotti: la loro durata riduce al minimo gli arresti non pianificati per le sostituzioni.

Intercambiabilità: le valvole di gate aderiscono a progetti standardizzati (ad es. Specifiche API 6A o 6D), garantendo la compatibilità tra i sistemi di perforazione e riducendo i costi di inventario.

Scalabilità: dalle teste dei pozzi alle condotte, le valvole di gate possono essere ridimensionate per varie classi di pressione (ad esempio, da 5.000 psi a 20.000 psi), riducendo la necessità di più tipi di valvole.

Uno studio del 2022 della Society of Petroleum Engineers (SPE) ha confrontato le prestazioni delle valvole nelle operazioni del Golfo di Deepwater del Messico. Le valvole di gate hanno dimostrato un tasso di affidabilità del 98,5%in cinque anni, sovraperformando le valvole a sfera (92%) e le valvole di ritegno (88%). Le loro modalità di fallimento erano prevalentemente legate a fattori esterni (ad esempio, formazione idrata), non al design della valvola stesso.

Menù Web

Ricerca prodotto

Lingua

Esci dal menu

notizia

Categorie di notizie

Categorie di prodotti

POST RECENTI

-

Quali sono gli scenari applicativi specifici delle valvole nei giacimenti petroliferi?

2024-06-01 -

La valvola a saracinesca del fango può essere chiusa rapidamente in caso di scoppio?

2024-06-02 -

Quali sono gli usi delle valvole per i giacimenti petroliferi?

2024-06-10 -

Benvenuti nell'attrezzatura petrolifera Zhonglin!

2024-07-08 -

In quali settori è ampiamente utilizzata la GATE VALVE?

2024-09-14

Perché le valvole di gate sono preferite rispetto ad altri tipi di valvole nella perforazione petrolifera?

-

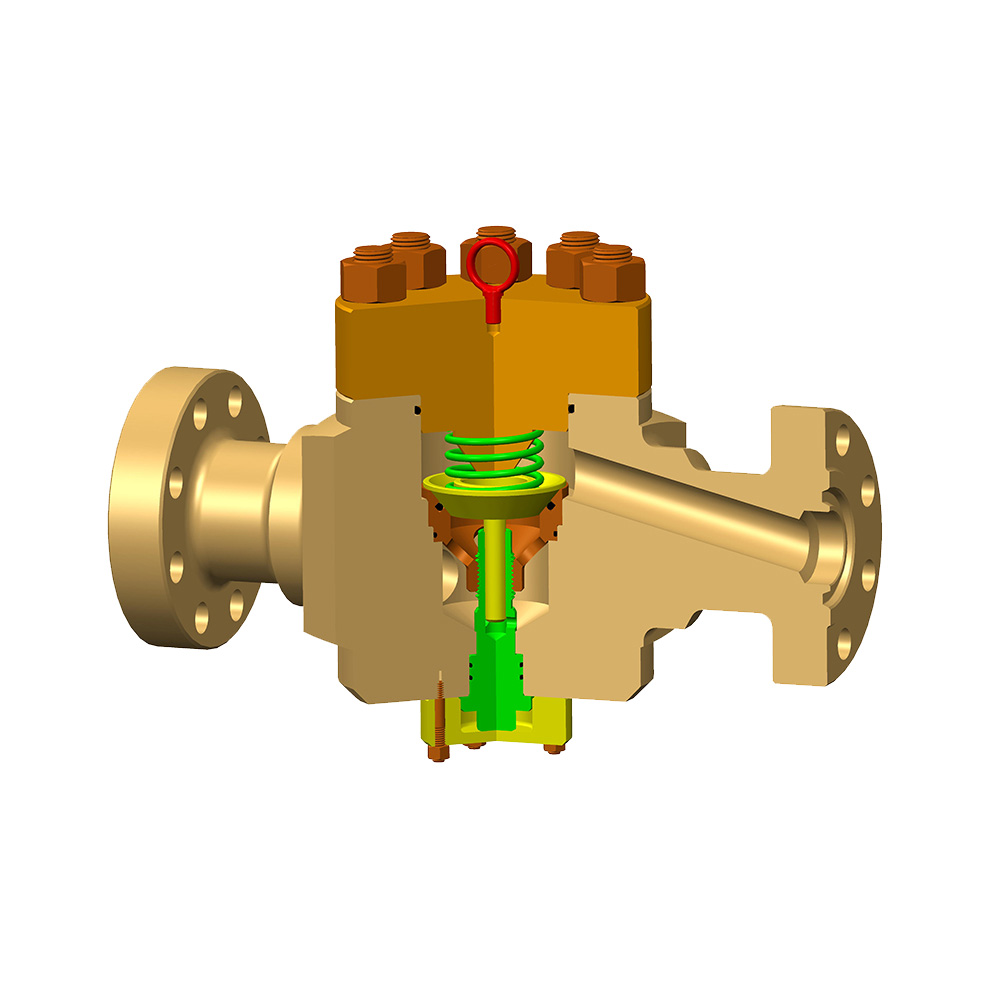

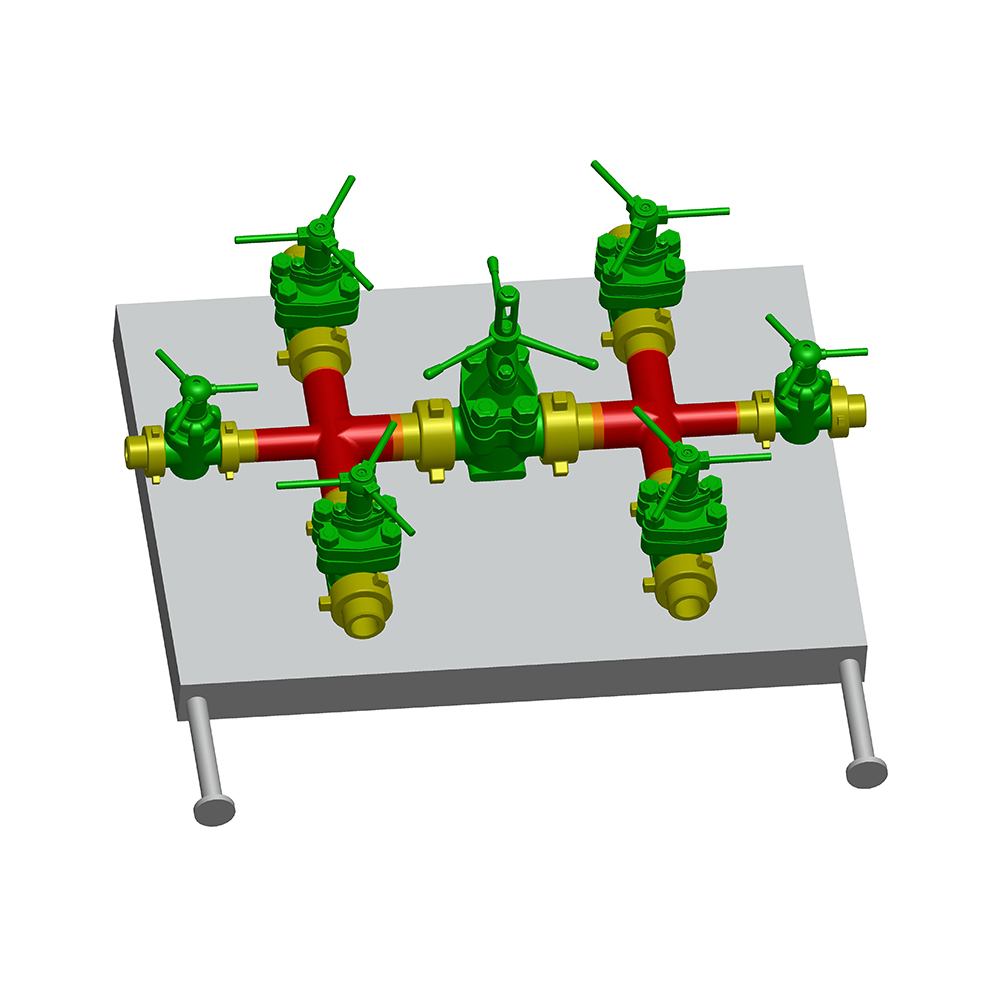

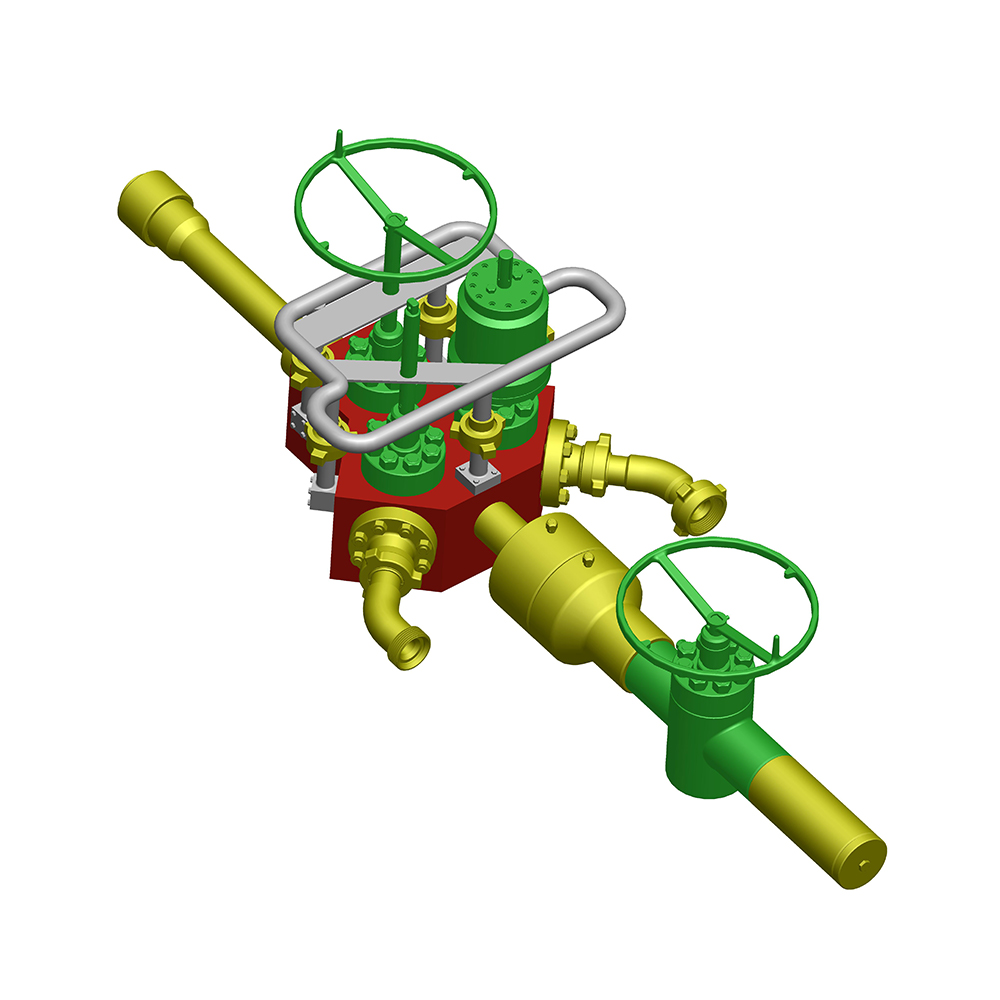

Il collettore Choke and Kill può controllare efficacemente la pressione all'interno del pozzo e può anche controllare la portata di gasolio e fango o altro mezzo che ritorna dal pozzo quando v...

Vedi Dettagli -

Il collettore Choke and Kill può controllare efficacemente la pressione all'interno del pozzo e può anche controllare la portata di gasolio e fango o altro mezzo che ritorna dal pozzo quando v...

Vedi Dettagli -

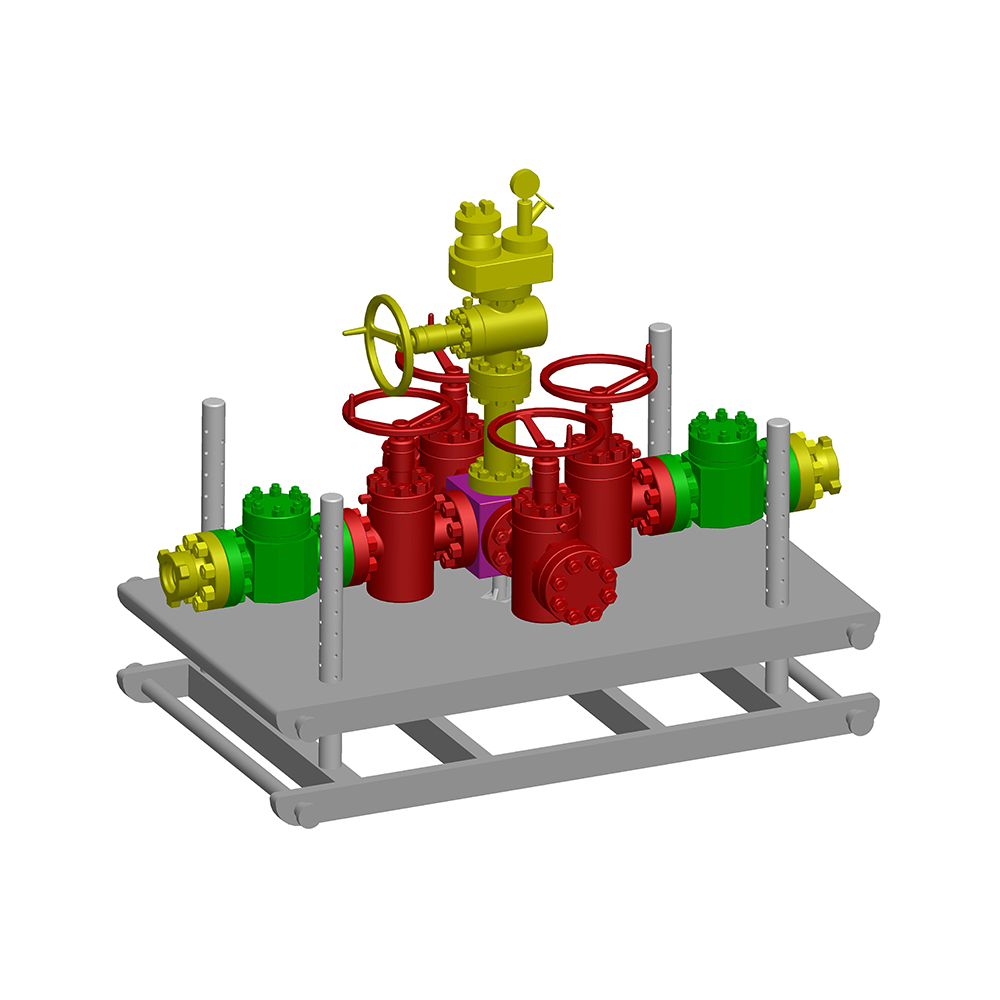

Dimensioni della testa di flusso: 1-13/16" ~9" Pressione nominale: 5000 psi-15000 psi Valutazione di trazione massima: da 435.000 a 1.500.000 Ibs a 0 PSI Le unità superiore e inferiore son...

Vedi Dettagli -

Il collettore Choke and Kill può controllare efficacemente la pressione all'interno del pozzo e può anche controllare la portata di gasolio e fango o altro mezzo che ritorna dal pozzo quando v...

Vedi Dettagli

Contatta il team di supporto Zhonglin per qualsiasi richiesta

Assalire:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nuova zona di sviluppo industriale ad alta tecnologia Yancheng, Jinagsu Repubblica popolare cinese