Introduzione

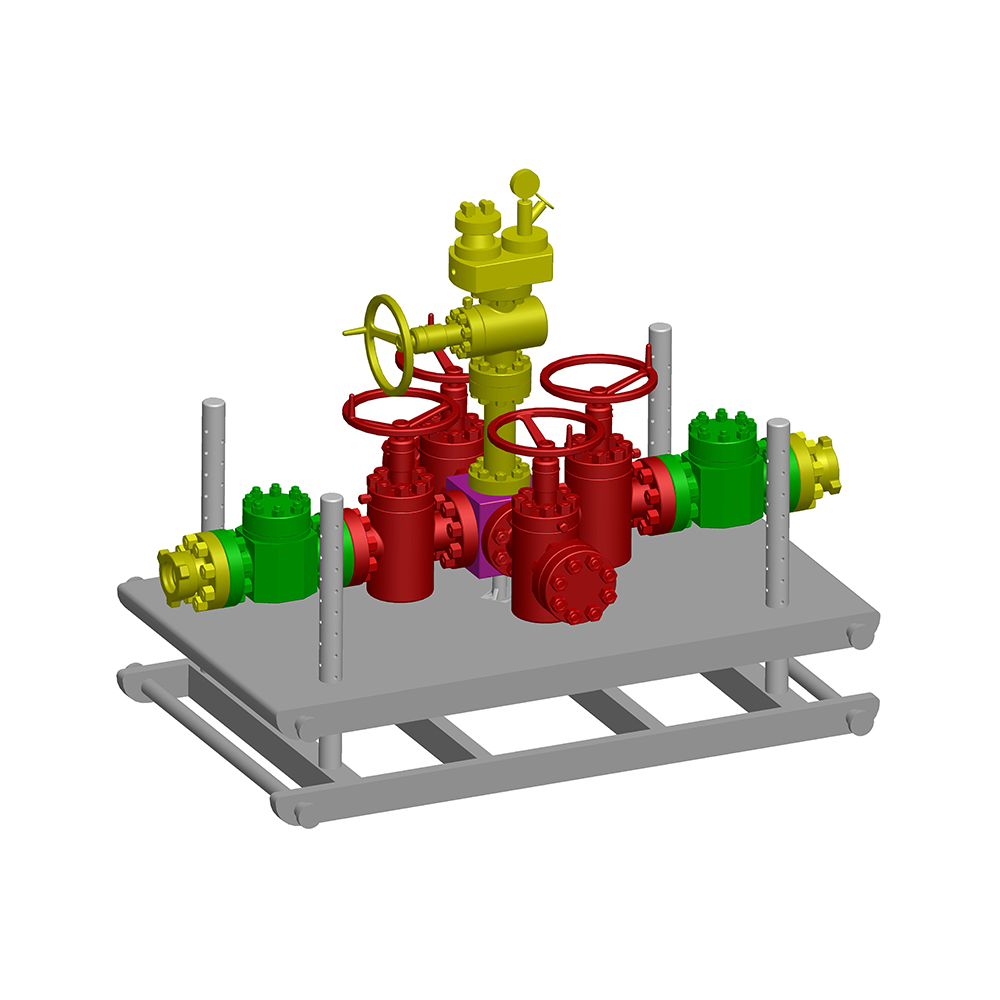

Valvole dell'aria svolgono un ruolo fondamentale nelle operazioni di perforazione in acque profonde regolando il flusso dei fluidi e la pressione dei pozzi. In questi ambienti estremi, devono funzionare in modo affidabile per garantire sicurezza ed efficienza.

Le principali sfide affrontate dalle valvole a strozzatura

Le dure condizioni della perforazione in acque profonde impongono diverse esigenze specifiche alle valvole di strozzamento, che sono essenziali per controllare le pressioni del pozzo e prevenire gli scoppi. Di seguito esploriamo queste sfide in dettaglio.

Condizioni di alta pressione e temperatura

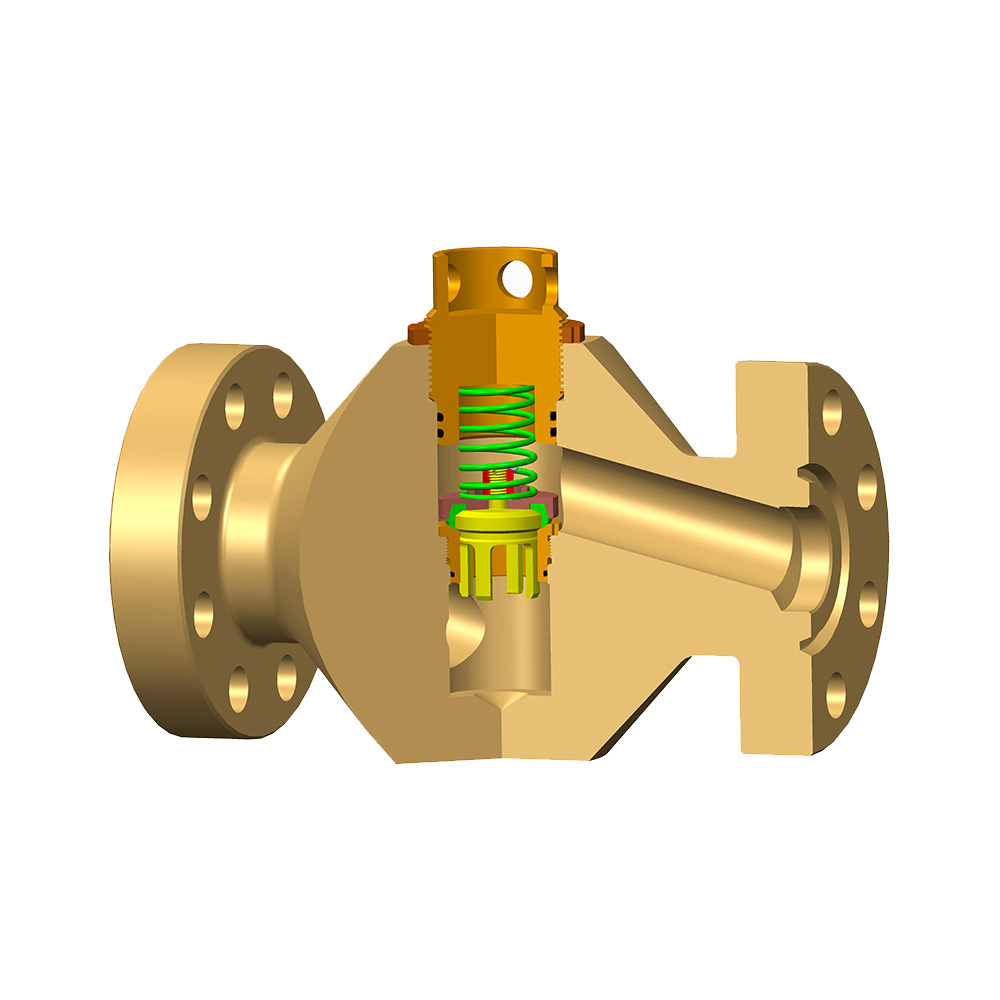

La perforazione in acque profonde avviene spesso a profondità superiori a 1.000 metri, dove le valvole di strozzamento devono resistere a pressioni estreme e temperature variabili.

-

Una pressione idrostatica intensa può causare guasti alle guarnizioni o deformazioni nei componenti della valvola dell'aria, con conseguenti perdite o malfunzionamenti.

-

Le temperature fluttuanti, dalle condizioni del fondale marino vicino allo zero al calore elevato dei fluidi di perforazione, possono provocare espansione o contrazione termica, influenzando la precisione e la durata della valvola.

-

I rapidi cambiamenti di pressione durante le operazioni di controllo dei pozzi richiedono che le valvole di strozzamento rispondano rapidamente senza compromettere l'integrità, il che può mettere a dura prova i limiti di progettazione.

Corrosione e degrado dei materiali

L'ambiente marino espone le valvole di strozzamento a elementi corrosivi che possono accelerarne l'usura e ridurne la durata operativa.

-

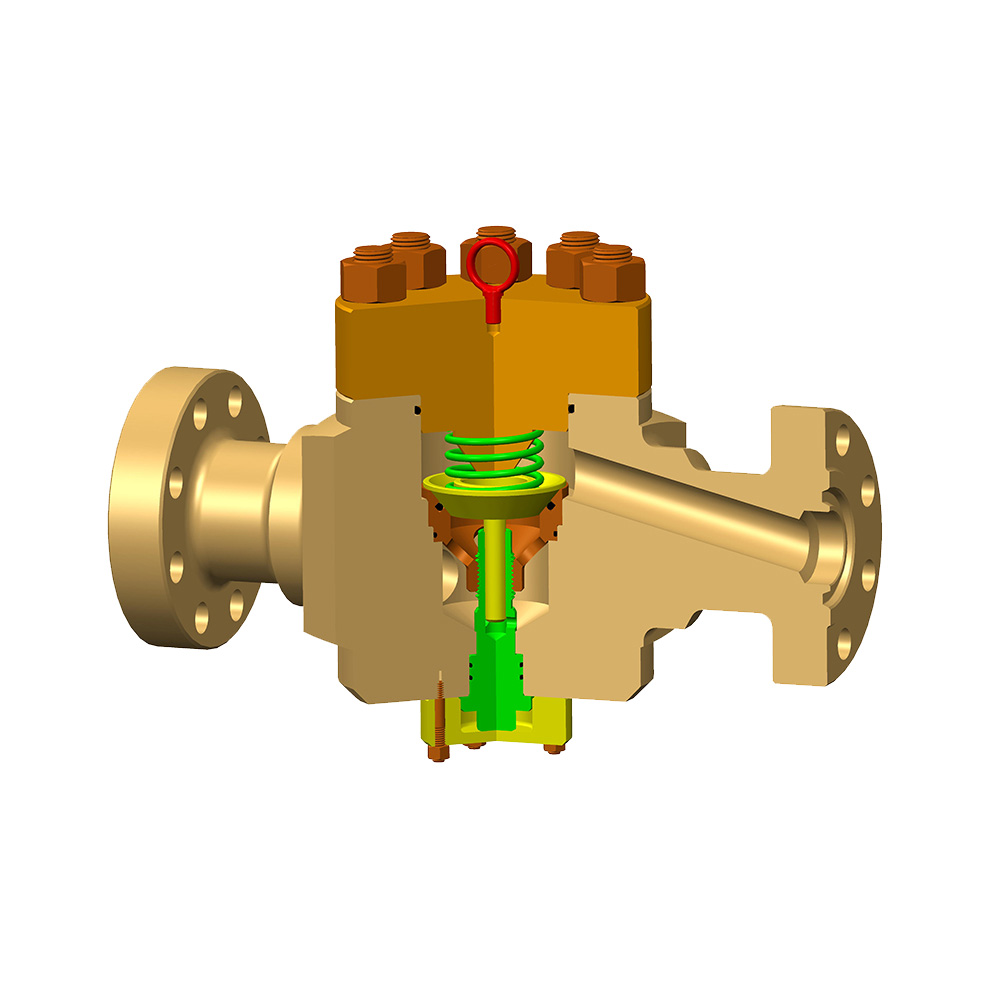

L'acqua di mare e l'idrogeno solforato presenti nei fluidi di perforazione favoriscono la corrosione, indebolendo potenzialmente i materiali delle valvole di strozzamento e portando a guasti prematuri.

-

L'erosione causata da particelle abrasive nel flusso del fluido può degradare i componenti interni, come le parti del rivestimento, compromettendo la capacità della valvola di mantenere un controllo preciso.

-

La corrosione galvanica può verificarsi quando vengono utilizzati metalli diversi nei gruppi delle valvole dell'aria, che richiedono rivestimenti o leghe specializzati per mitigare i danni.

Problemi di manutenzione e accessibilità

La natura remota e inaccessibile dei siti di acque profonde complica la manutenzione ordinaria e le riparazioni delle valvole di strozzamento.

-

L'accesso limitato alle installazioni sottomarine fa sì che le ispezioni e le sostituzioni spesso richiedano veicoli telecomandati (ROV), che possono richiedere molto tempo e denaro.

-

Condizioni meteorologiche avverse e correnti di acque profonde possono ritardare le operazioni di manutenzione, aumentando il rischio di tempi di inattività prolungati della valvola di strozzamento e potenziali rischi per la sicurezza.

-

La complessità dell’integrazione delle valvole di strozzamento con altre attrezzature di perforazione in spazi ristretti può ostacolare riparazioni rapide, sottolineando la necessità di progetti robusti e duraturi.

Requisiti di affidabilità e sicurezza

Nelle perforazioni in acque profonde, le valvole di strozzamento sono fondamentali per prevenire incidenti come gli scoppi, che richiedono elevata affidabilità in condizioni imprevedibili.

-

I rigorosi standard normativi richiedono che le valvole di strozzamento siano sottoposte a test rigorosi per il funzionamento a prova di guasto, ma fattori ambientali come gli idrati di metano o l'ingresso di sabbia possono comunque causare guasti imprevisti.

-

La necessità di un monitoraggio continuo e di una trasmissione dei dati in tempo reale dalle valvole di strozzamento aggiunge complessità, poiché qualsiasi ritardo nella risposta potrebbe aumentare i rischi.

-

Spesso vengono implementati sistemi di ridondanza, ma devono essere progettati attentamente per evitare di introdurre nuovi punti di guasto nella configurazione della valvola di strozzamento.

Le sfide affrontate dalle valvole di strozzatura negli ambienti di perforazione in acque profonde evidenziano l'importanza di un'ingegneria avanzata e di un'innovazione continua. Affrontare i problemi relativi a pressione, corrosione, manutenzione e affidabilità è essenziale per migliorare la sicurezza e l’efficienza in queste operazioni impegnative. Con l'evoluzione degli standard di settore, ulteriori attività di ricerca e sviluppo saranno cruciali per superare questi ostacoli.