Valvola del gate S funge da spina dorsale del controllo del flusso nei sistemi di estrazione di petrolio, dove l'affidabilità influisce direttamente sulla sicurezza operativa e sulla redditività. Con i costi globali di tempo di inattività del campo petrolifero in media di $ 38 milioni all'anno, la selezione della valvola di gate giusta richiede una valutazione sistematica dei parametri tecnici.

1. Classe di pressione e resilienza della temperatura

I sistemi di estrazione dell'olio funzionano sotto differenziali di pressione estrema (fino a 15.000 psi in pozzi profondi) e fluttuazioni di temperatura (da -50 ° C a 450 ° C). Le valvole di gate devono rispettare gli standard API 600/6D per il contenimento della pressione.

Selezione del materiale: per il servizio acido ad alta pressione (ambienti H2S), i corpi in acciaio in lega Furged ASTM A105 o F22 superano la ghisa.

Espansione termica: verificare i coefficienti di espansione termica per i materiali del sedile (ad es. Inconel vs. stellite) per prevenire perdite in ciclo termico.

2. Resistenza alla corrosione e compatibilità del materiale

I componenti corrosivi di greggio (H2S, CO2, cloruri) richiedono una metallurgia avanzata.

Body & Trim: Monel, Hastelloy C-276 o Super Duplex in acciaio inossidabile resistent Resist Solfuro Stress Cracking (conformità NACE MR0175).

Materiali di tenuta: gli elastomeri PTFE o Kalrez superano NBR in condizioni acide, mentre i sedili da metallo a metallo si adattano ai flussi abrasivi.

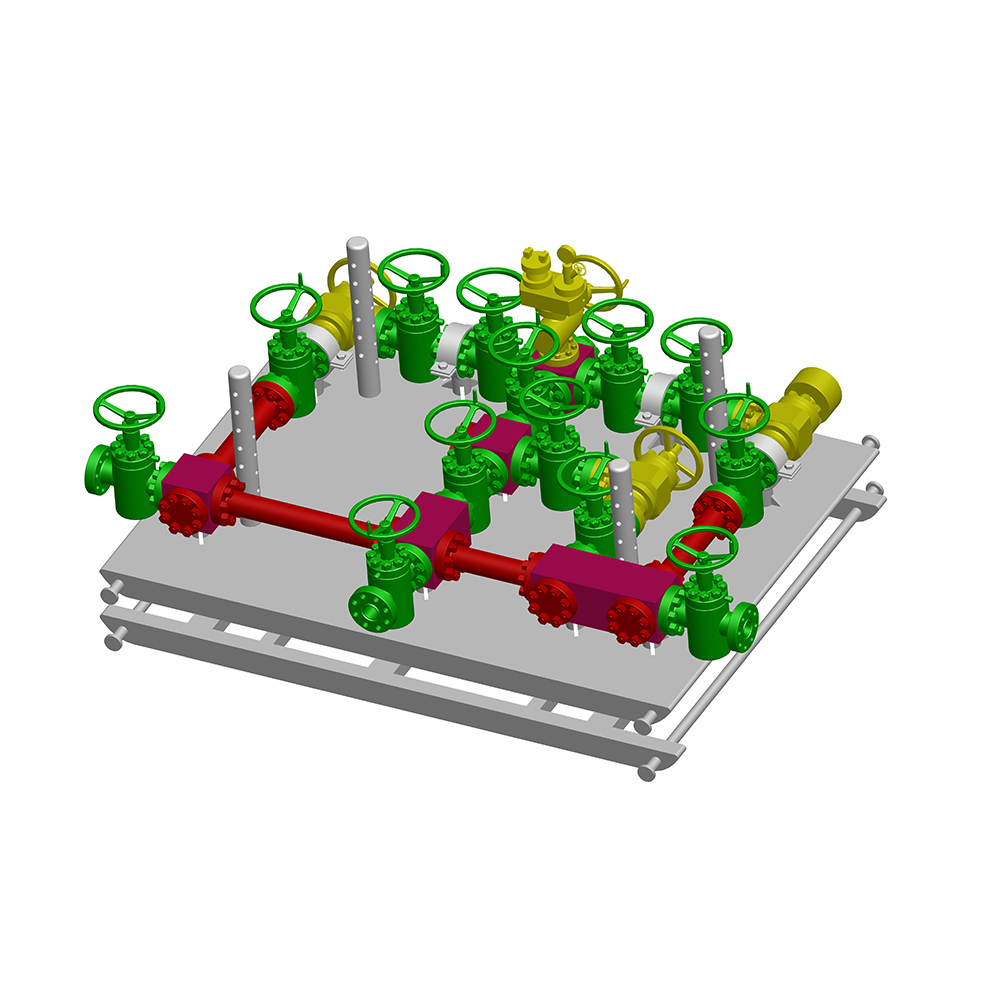

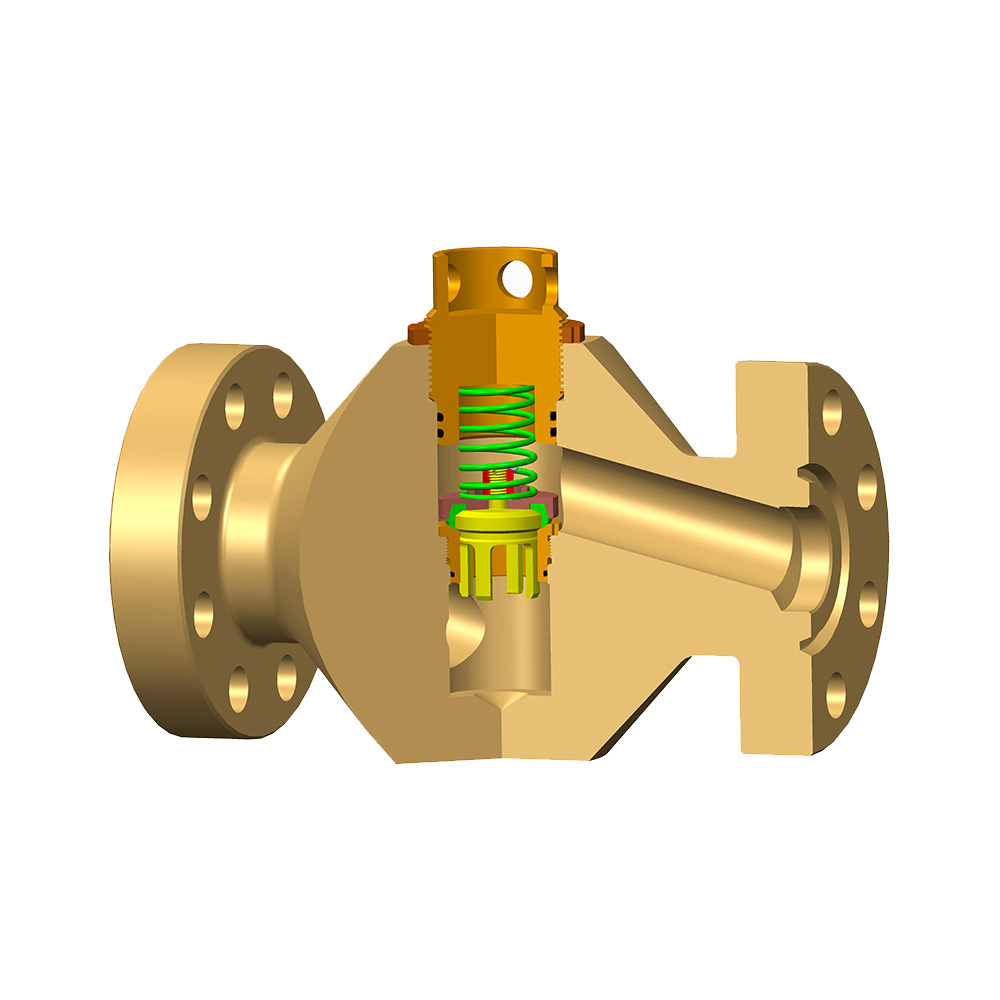

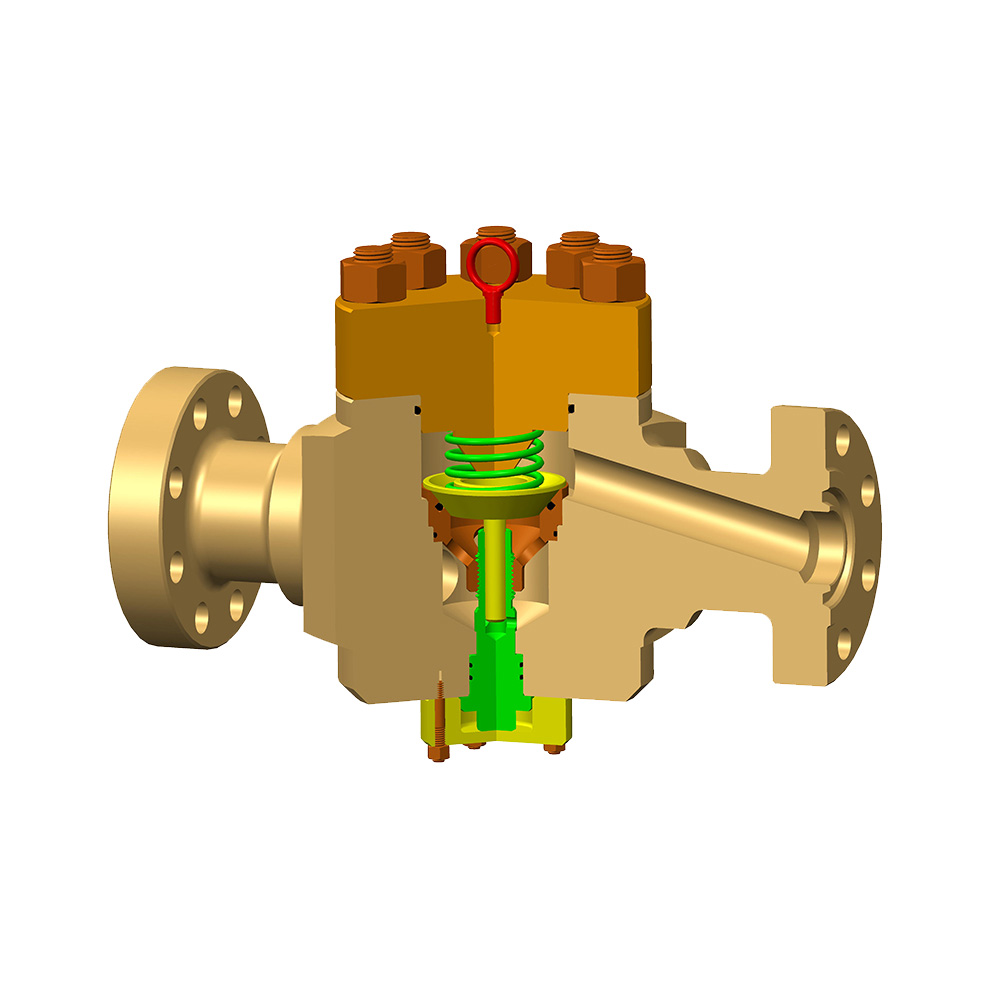

3. Dinamica del flusso e ottimizzazione della caduta di pressione

Il coefficiente di flusso di una valvola (CV) influisce sull'efficienza del sistema.

Design full-bore: riduce la turbolenza in gasdotti che trasportano fluidi grezzi viscosi o carichi di sabbia.

Geometria a cuneo: cunei flessibili contro solidi: i design flessibili compensano l'usura del sedile ma possono deformarsi sotto flussi di particelle ad alta parte.

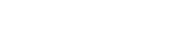

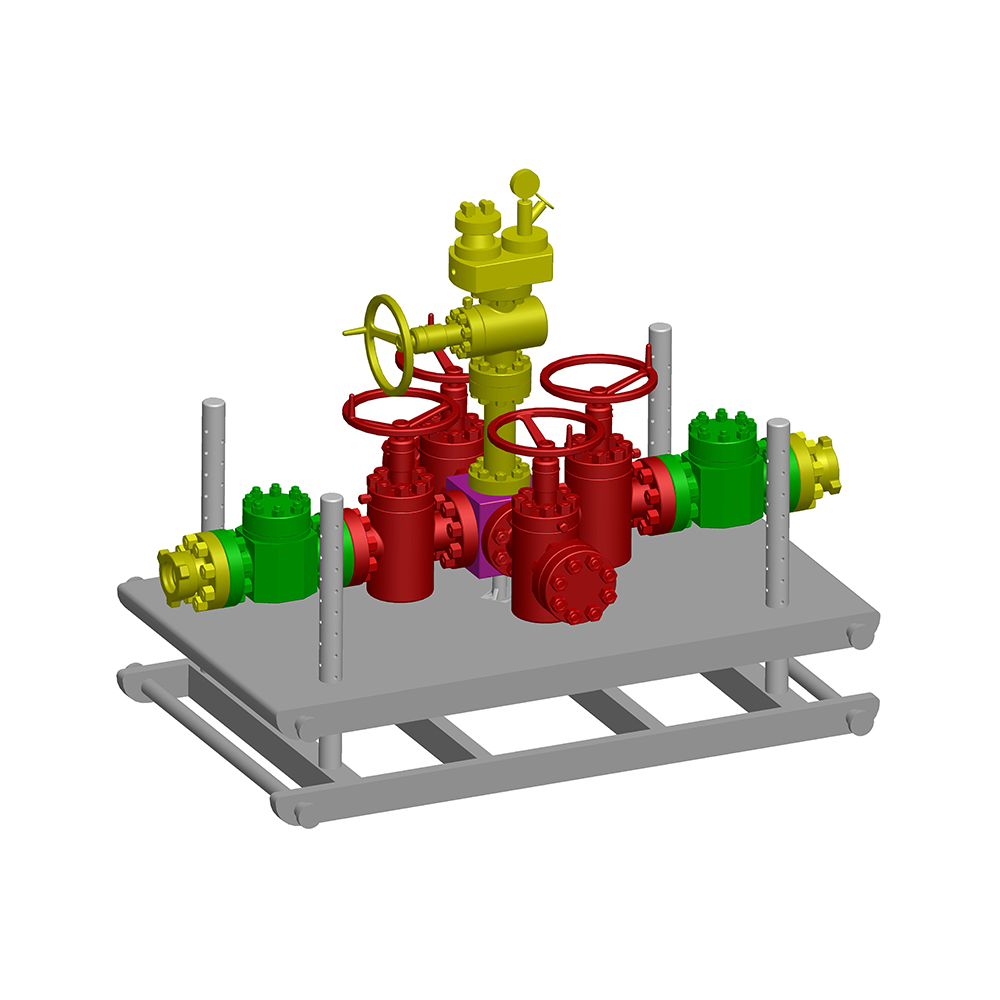

4. Metodo di attuazione e richieste operative

L'operazione della valvola deve allinearsi con i requisiti specifici del sito:

Attuazione manuale: conveniente per pozzi a terra remoti con aggiustamenti rari.

Sistemi automatizzati: gli attuatori elettrici/pneumatici consentono un controllo preciso in piattaforme offshore o strutture senza pilota.

Conformità di spegnimento di emergenza (ESD): verificare i meccanismi di fail-safe (API 6A) per scenari di sicurezza critici.

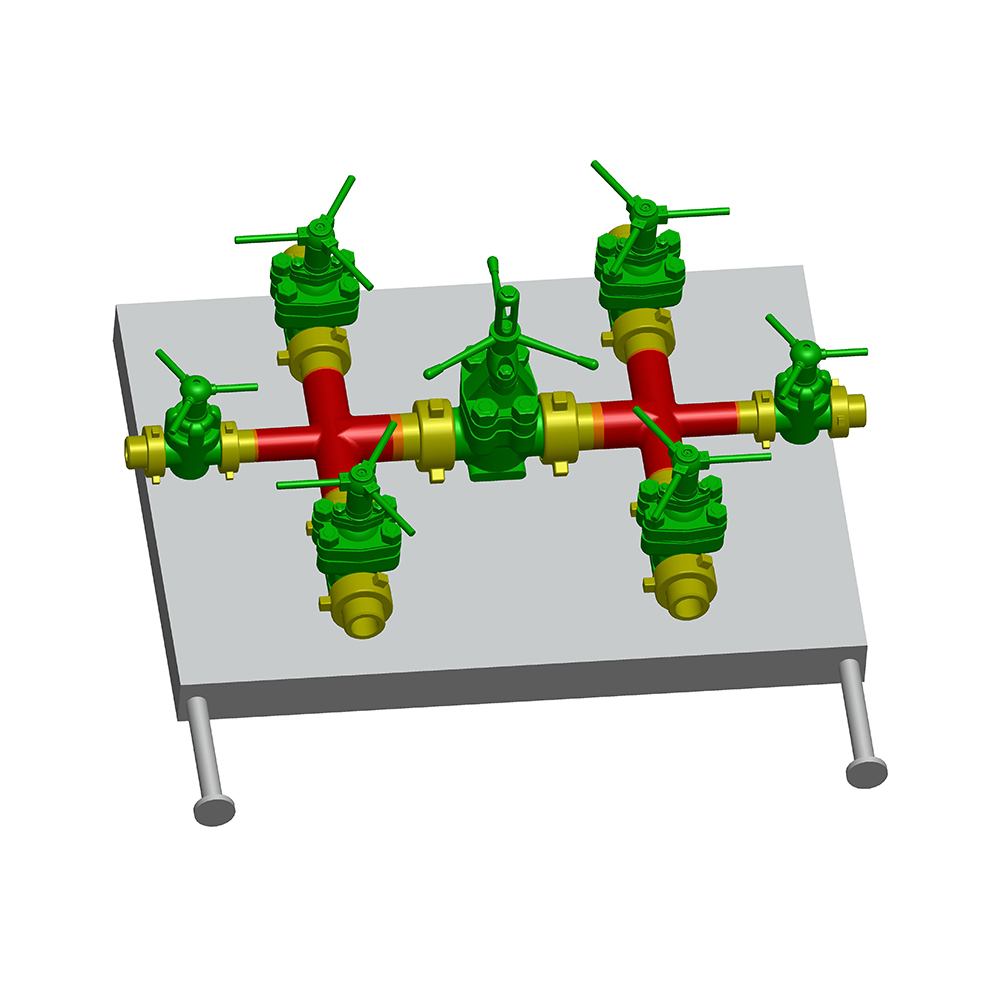

5. Classe di integrità e perdite di tenuta

API 598 Standard di perdita Definire i livelli di prestazione:

Classe VI (sedili morbidi): guarnizioni a tenuta di bolle per controllo delle emissioni fuggitive (ISO 15848-1).

Classe IV (sedili metallici): adatto per applicazioni ad alta temperatura ma consentono una perdita minima. SUGGERIMENTO PRO: guarnizioni dello stelo a doppio espansione impediscono perdite di ghiandola nelle installazioni sottomarine.

6. Costi del ciclo di vita e accessibilità alla manutenzione

Il costo iniziale rappresenta solo il 15% della proprietà totale (TCO). Priorità:

Facilità di manutenzione: i progetti di split-wedge consentono riparazioni in situ senza smontaggio della pipeline.

Disponibilità dei pezzi di ricambio: i kit di rivestimento standardizzati riducono i tempi di inattività in posizioni remote.

Analisi MTBF: le valvole con durata del ciclo di 100.000 (per test API 6D) minimizzano la frequenza di sostituzione.