Valvole di soffocamento sono componenti vitali nei processi industriali critici, in particolare all'interno della produzione di petrolio e gas, raffinazione e lavorazione chimica. La loro funzione principale - controllo delle portate e pressioni a valle attraverso differenziali di pressione significativi - richiede prestazioni coerenti e prevedibili. Il raggiungimento dell'affidabilità ottimale e della longevità dipende dalla comprensione e dalla gestione di numerosi fattori correlati.

1. Design e selezione dei materiali:

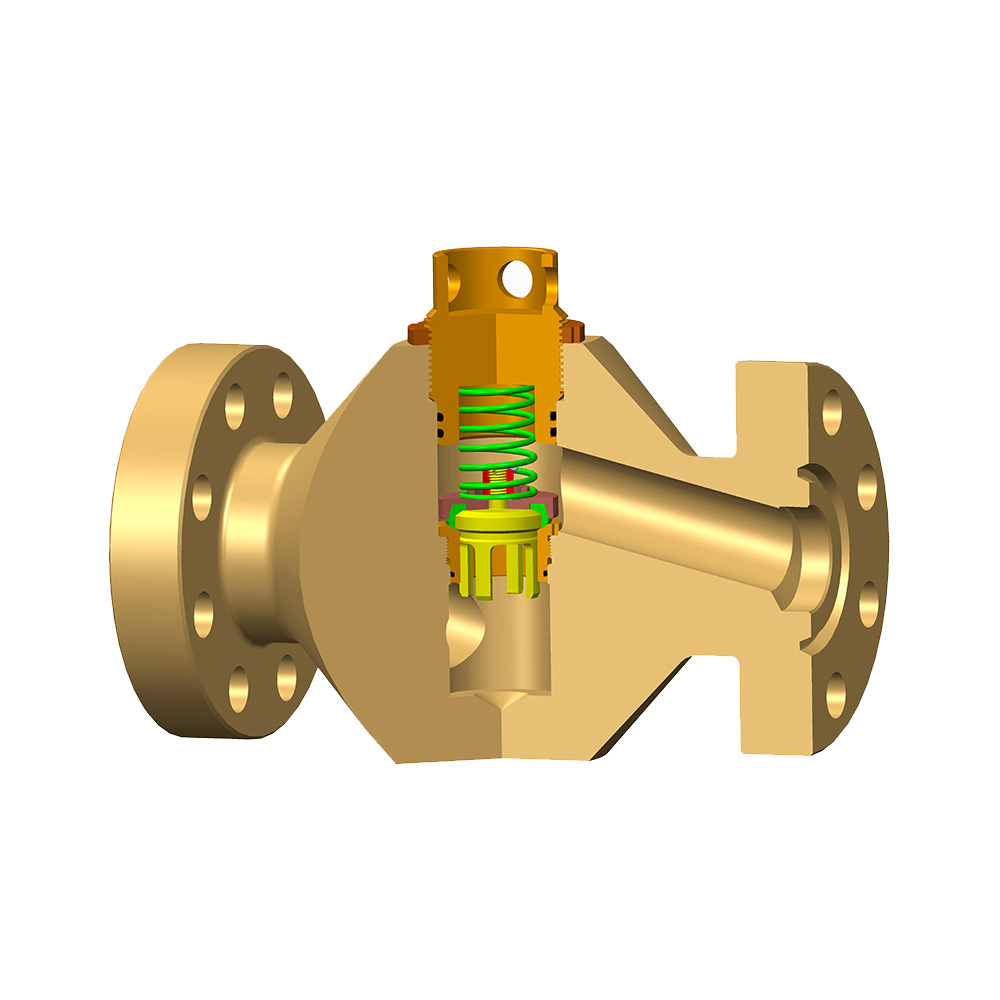

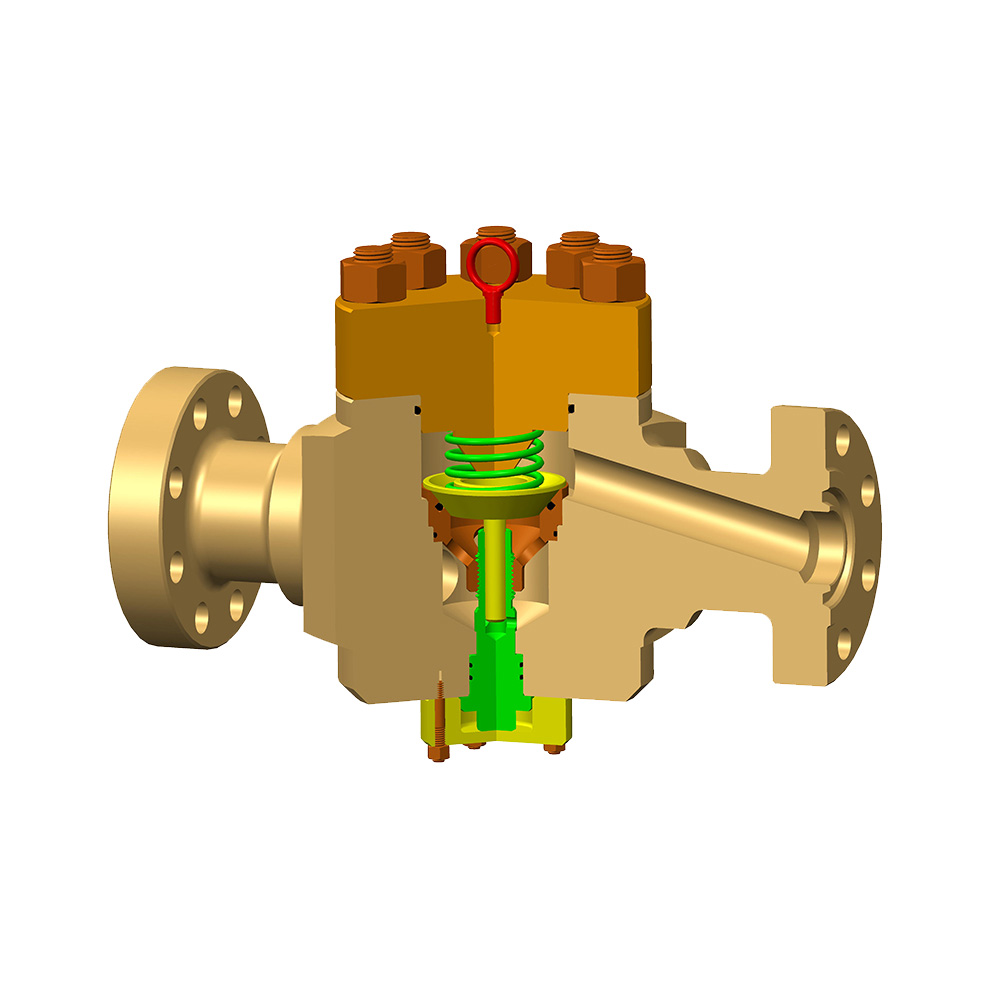

- Design e materiali del rivestimento: Il rivestimento (sedile, gabbia, plug) sperimenta le condizioni più gravi. La selezione del materiale deve resistere all'erosione (da sabbia, proppant), corrosione (da H2S, CO2, cloruri, acidi) e danni da cavitazione. Le leghe indurite (ad es. Carburo di tungsteno, stellite), acciaio inossidabile super duplex o rivestimenti specializzati sono spesso essenziali. La geometria del rivestimento (ad es. Percorso multi-stage e tortuoso) influisce direttamente sulla precisione del controllo del flusso, nella riduzione del rumore e dalla mitigazione dell'erosione.

- Materiale del corpo: Deve resistere alla pressione del sistema, alla temperatura estremi e ai fluidi corrosivi. La compatibilità con l'ambiente di processo è fondamentale.

- Meccanismo di attuazione: Che sia manuale, idraulico, pneumatico o elettrico, l'attuatore deve posizionare in modo affidabile il rivestimento contro forze di flusso significative e fornire una coppia/spinta sufficiente. Il tempo di risposta e i requisiti di fallimento influenzano la scelta.

2. Condizioni di processo:

- Composizione fluida: La natura del fluido (gas, liquido, multifase, contenuto di solidi) influisce drasticamente sul comportamento. I solidi abrasivi (sabbia, proppant) accelerano l'erosione. I componenti corrosivi (H2S, CO2, O2, cloruri) richiedono metallurgia specifica. Il ridimensionamento o la formazione di idrata possono impedire il movimento.

- Differenziale di pressione (ΔP): L'entità della caduta di pressione attraverso la valvola è il driver principale per il controllo del flusso. L'alto ΔP aggrava l'erosione, la cavitazione e la generazione di rumore. Le prestazioni sono spesso definite all'interno di specifici intervalli ΔP.

- Portata e velocità: Le velocità di flusso estremamente elevate intensificano l'erosione, in particolare con i solidi presenti. Al contrario, le portate molto basse potrebbero non superare in modo affidabile l'attrito dei posti a sedere.

- Temperatura: Colpisce la resistenza del materiale, i tassi di corrosione, il potenziale per la deposizione di ridimensionamento/paraffina e l'integrità del sigillo.

- Effetto soffocante: Il raggiungimento del flusso critico (dove le variazioni di pressione a valle non influiscono sul flusso a monte) richiede condizioni ΔP specifiche rispetto alla pressione a monte per i gas. Il rivestimento della valvola influenza questa transizione.

3. Pratiche operative:

- Posizionamento: Il funzionamento della valvola all'interno del suo intervallo di controllo ottimale è cruciale. I periodi di ciclismo frequenti o prolungati quasi a posizioni completamente aperte/chiuse possono accelerare l'usura e ridurre la stabilità di controllo.

- Gestione della sabbia: L'implementazione di un controllo di sabbia a monte efficaci (pacchetti di ghiaia, schermi) o trim resistenti all'erosione riduce significativamente la causa più comune di fallimento prematuro.

- Controllo della corrosione: Programmi di inibizione chimica adeguati (ad esempio, inibitori della corrosione, spazzini di ossigeno, biocidi) sono fondamentali quando sono presenti elementi corrosivi.

- Evitamento della cavitazione: Ridurre al minimo le condizioni in cui il collasso della bolla di vapore localizzato provoca danni a superficie richiede il rivestimento progettato per la riduzione della pressione in scena.

- Precisione della strumentazione: Misurazioni affidabili di pressione e flusso a monte e a valle sono essenziali per il controllo preciso e il monitoraggio delle prestazioni.

4. Installazione e messa in servizio:

- Allineamento delle tubazioni: L'allineamento improprio sollecita il corpo della valvola e l'attuatore, portando a usura o perdite premature.

- Tubazioni a monte/a valle: Lunghezze di corsa dritto adeguate a monte (in genere 5-10 diametri del tubo) assicurano un flusso stabile e non turbolento che entra nella valvola per un controllo accurato.

- Procedure di commissioning: Il rullo corretto delle linee prima che l'avvio rimuova scorie, detriti e contaminanti che possono danneggiare il rivestimento o tagliare piccoli orifizi. I controlli graduali di pressurizzazione e ciclismo sono prudenti.

- Calibrazione: Garantire i posizionatori e i segnali di controllo siano accuratamente calibrati è fondamentale per il corretto posizionamento del rivestimento.

5. Manutenzione e monitoraggio:

- Manutenzione predittiva: Utilizzando tecniche come l'analisi delle vibrazioni, il monitoraggio acustico (per perdite/cavitazione) e la tendenza delle prestazioni (flusso di monitoraggio rispetto alla posizione o pressione dell'attuatore richiesto rispetto al tempo) può rilevare il degrado in anticipo prima del guasto catastrofico.

- Manutenzione preventiva: Le ispezioni programmate, la sostituzione della tenuta e la rinnovamento/sostituzione proattiva del rivestimento in base alle ore operative o alle condizioni monitorate sono fondamentali per le operazioni ad alta affidabilità.

- Diagnostica: L'analisi approfondita dei guasti sui componenti rimossi è inestimabile per comprendere le cause della radice (ad es. Modello di erosione specifico che indica anomalia del flusso, tipo di corrosione) e miglioramento della selezione dei materiali futuri o procedure operative.

- Strategia dei pezzi di ricambio: Il mantenimento di pezzi di ricambio critici (sigilli, componenti di rivestimento specifici) minimizza i tempi di inattività.

L'ottimizzazione delle prestazioni della valvola choke non riguarda un singolo proiettile d'argento; È un approccio di sistemi. Inizia con una progettazione rigorosa e una selezione dei materiali su misura per le condizioni di processo specifiche, spesso dure. Pratiche operative diligenti, installazione precisa e una solida strategia di manutenzione basata sul monitoraggio e sull'intervento proattivo sono ugualmente vitali. Comprendere come questi fattori - dall'abrasività fluida e dall'entità della caduta di pressione ai protocolli di progettazione e manutenzione del rivestimento - interconnettono e influenzano l'usura, la stabilità del controllo e la durata della vita finale consente agli ingegneri di massimizzare l'affidabilità, la sicurezza ed efficienza operativa. Trascurare qualsiasi aspetto può compromettere l'intera integrità dell'intero sistema e portare a costosi tempi di inattività o pericoli per la sicurezza.