Valvole di soffocamento sono componenti indispensabili all'interno di sistemi di produzione di petrolio e gas, processi di raffineria e altre applicazioni industriali che richiedono una regolazione precisa del flusso di fluidi in differenziali ad alta pressione. La loro funzione primaria - controllo della portata, gestire la pressione a valle, prevenire il danno al serbatoio e garantire la stabilità del sistema - dipende da prestazioni affidabili. Tuttavia, diversi problemi ricorrenti possono compromettere significativamente la funzionalità della valvola di strozzatura, portando a inefficienze operative, rischi per la sicurezza e costosi tempi di inattività.

1. Erosione e corrosione: gli avversari primari

-

Problema: Il flusso ad alta velocità di fluidi, spesso contenente solidi abrasivi (sabbia, propulsore, ruggine) o elementi corrosivi (H₂S, CO₂, cloruri), attacca incessantemente le superfici interne della valvola degli strozzati. Ciò porta a perdita di materiale (erosione) e degradazione chimica (corrosione), in particolare sul rivestimento (gabbia, sedile, plug) e corpo.

-

Impatto: L'erosione/corrosione altera la geometria di flusso precisa della valvola di strozzatura, diminuendo la sua capacità di controllare accuratamente il flusso. Questo si manifesta come:

-

Precisione e stabilità del controllo del flusso ridotto.

-

Aumento delle perdite attraverso il sedile.

-

Spostamenti imprevedibili nelle caratteristiche del flusso.

-

Il potenziale di fallimento catastrofico se usura violano il contenimento della pressione.

-

-

Mitigazione: La selezione del materiale è fondamentale (ad es. Leghe indurite, ceramiche come il carburo di tungsteno, leghe resistenti alla corrosione). L'ispezione regolare utilizzando tecniche come la misurazione dello spessore delle pareti e l'esame del boirce visivo sono essenziali. I parametri di flusso di monitoraggio (caduta di pressione, portata) per le deviazioni possono anche indicare la progressione dell'usura.

2. Formazione idrata e deposizione di cera/asphaltenio

-

Problema: In condizioni specifiche di temperatura e pressione, in particolare nei sistemi dominati dal gas con acqua presente, gli idrati di gas (cristalli simili a ghiaccio) possono formarsi all'interno o a monte della valvola di strozzatura. Allo stesso modo, nei sistemi di petrolio greggio, la temperatura scende attraverso la valvola degli strozzati può causare cere di paraffina o asfalteni a precipitare e depositare su interni della valvola.

-

Impatto: Questi depositi ostruiranno fisicamente i percorsi di flusso, riducendo significativamente o bloccando completamente il flusso attraverso la valvola di strozzatura. Ciò porta a un improvviso declino della produzione, controllo di pressione irregolare e potenziali pericoli per la sicurezza se i blocchi causano aumenti di pressione imprevisti a monte.

-

Mitigazione: La prevenzione è la chiave. L'iniezione chimica (metanolo, glicole per idrati; inibitori/disperdenti per cera/asfalteni) a monte della valvola strozzata è comune. Il mantenimento della temperatura del fluido al di sopra del punto di formazione dell'idrato o del punto di aspetto della cera tramite isolamento o riscaldamento è fondamentale. Potrebbero essere necessarie considerazioni di progettazione per un accesso o una pulizia più facile.

3. Depositi di ridimensionamento e minerali

-

Problema: Nei sistemi con acqua prodotta contenente minerali disciolti (ad es. Carbonato di calcio, solfato di bario, solfato di calcio), le variazioni di pressione e temperatura attraverso la valvola del soffocamento possono causare precipitare questi minerali e formare scale dura sulle superfici interne.

-

Impatto: Simile agli idrati/cera, il ridimensionamento limita l'area di flusso, impedendo il controllo e riducendo la capacità di flusso. L'accumulo di scala altera le caratteristiche del flusso e può causare il cuscinetto del meccanismo della valvola di strozzatura (ad esempio uno stelo o una gabbia).

-

Mitigazione: Gli inibitori della scala chimica iniettati a monte sono la difesa primaria. Possono essere necessari un lavaggio regolare o una pulizia meccanica. La selezione del materiale può influenzare la tendenza al ridimensionamento.

4. Danno meccanico e guasto del componente

-

Problema: Questo comprende una serie di problemi:

-

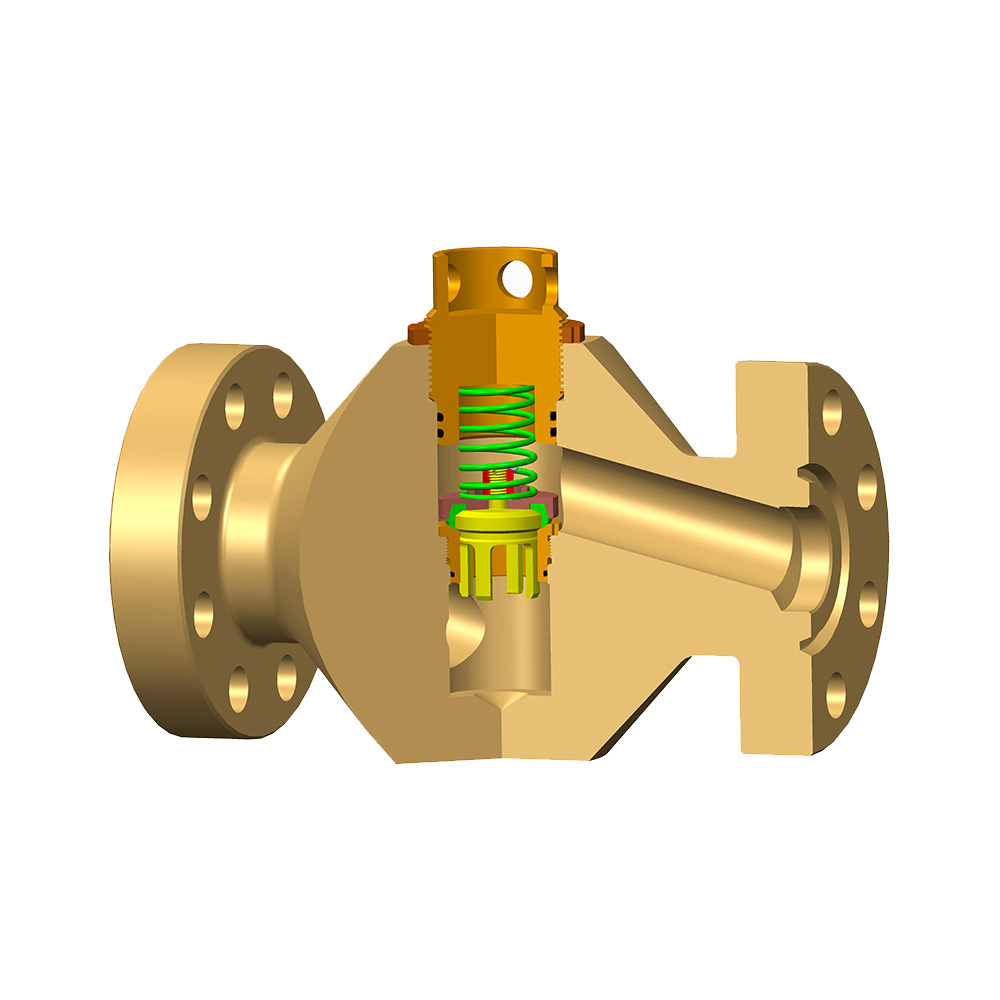

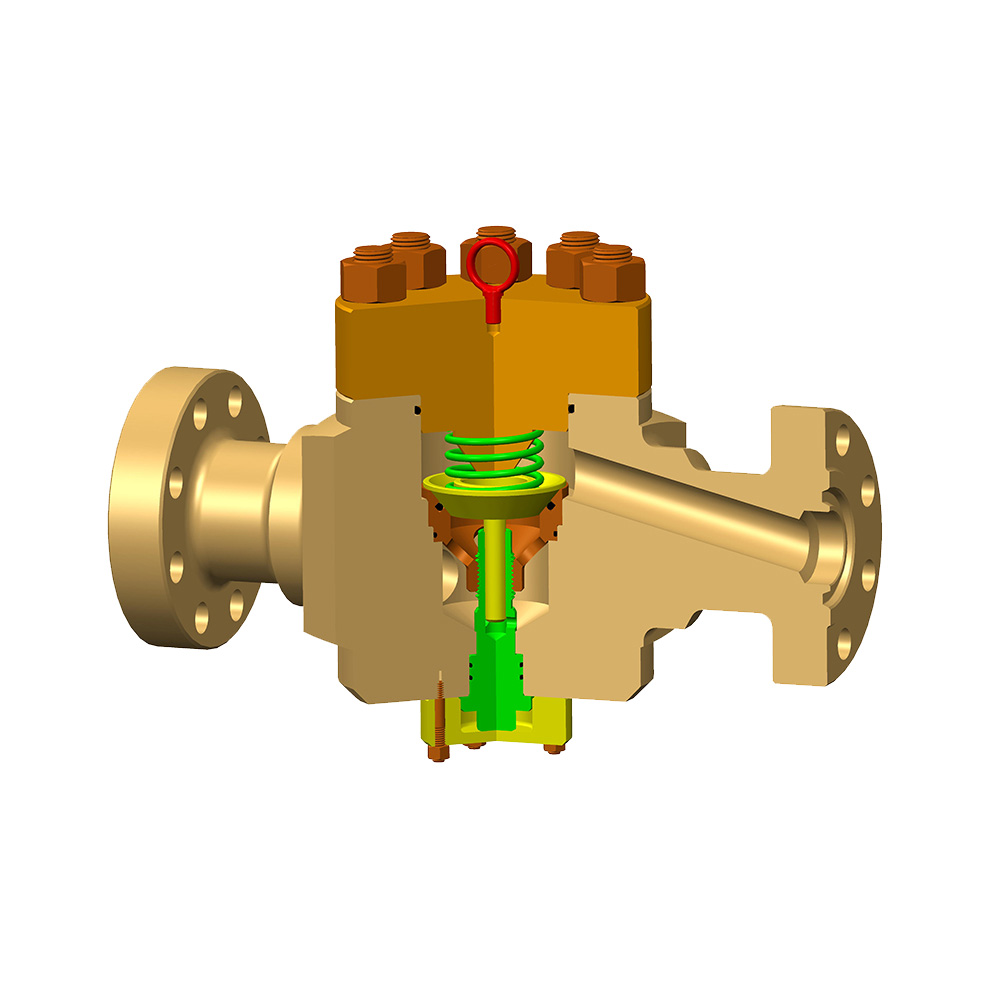

Cavitazione: Rapida vaporizzazione e implosione delle bolle a causa della bassa pressione localizzata al di sotto della pressione del vapore del fluido, causando micro-getti intensi che mettono e erodono le superfici metalliche a valle del rivestimento.

-

Danni di rivestimento: Impatto da grandi solidi, forza eccessiva durante il funzionamento (specialmente nelle valvole manuali) o fallimento della fatica di componenti come slot in gabbia o steli da tappo.

-

Guasto del sigillo: Degrado di guarnizioni elastomeriche o metalliche (O-ring, imballaggio dello stelo, guarnizioni del sedile) a causa di temperature estremi, incompatibilità chimica, estrusione o usura, portando a perdite.

-

-

Impatto: Perdita di capacità di tenuta (perdite interne o esterne), movimento o convulsioni compromesse, improvvisa perdita di controllo, ridotta integrità della pressione e rumore/vibrazione dalla cavitazione.

-

Mitigazione: Dimensione adeguata per ridurre al minimo gli stadi di caduta di pressione ed evitare le regioni di cavitazione. Uso di disegni di rivestimento resistenti alla cavitazione. Correggi le procedure operative per evitare di sbattere o straordinaria. Uso di sigilli compatibili e di alta qualità e lubrificazione regolare/manutenzione della stella.

5. Problemi di Actuation and Control System

-

Problema: Fallimenti correlati al meccanismo che controlla la posizione della valvola di strozzatura:

-

Problemi dell'attuatore: Perdite idrauliche, problemi di alimentazione pneumatica, guasti elettrici in motori/solenoidi, guasto del collegamento meccanico o forza/rigidità dell'attuatore insufficiente che portano all'instabilità.

-

I guasti del posizionatore/sensore: Feedback di posizione impreciso, deriva di calibrazione o guasto del segnale che impediscono alla valvola di strozzatura di raggiungere o mantenere il setpoint desiderato.

-

Errori logici di controllo: Bug software o messa a punto improprio degli algoritmi di controllo che causano comportamenti oscillatori o risposta lenta.

-

-

Impatto: L'incapacità di raggiungere le portate o le pressioni desiderate, l'instabilità nel processo controllato (aumenti, oscillazioni), una risposta ritardata alle variazioni del processo e il potenziale per sconvolgimenti di processo o arresti.

-

Mitigazione: Calibrazione e test regolari di posizionatori, sensori e circuiti di controllo. Manutenzione preventiva su attuatori e alimentatori. Design del sistema di controllo robusto con accordatura e diagnostica appropriate.

Conseguenze della performance compromessa

Quando una valvola di strozzatura sottoperformi a causa di questi problemi, le conseguenze si estendono oltre il componente stesso:

-

Perdite di produzione: L'incapacità di mantenere le portate ottimali influisce direttamente sulle entrate.

-

Pericoli per la sicurezza: Il flusso non controllato, le estensioni di pressione, le perdite o i blocchi idrati comportano rischi significativi per il personale e le attrezzature.

-

Danni del serbatoio: Un controllo improprio della pressione può portare a produzione di sabbia, coning d'acqua o danni alla formazione.

-

Aumento dei costi di manutenzione: Riparazioni frequenti, sostituti delle parti e arresti non pianificati sono costosi.

-

Instabilità del sistema: Il comportamento irregolare della valvola choke può destabilizzare l'intero processo di produzione o il sistema di condutture.

La gestione proattiva è la chiave

Garantire che le prestazioni affidabili della valvola di strozzatura richiedono un approccio proattivo incentrato:

-

Selezione appropriata: Tipo di valvola corrispondente (gabbia, ago, multi-stage), materiale di rivestimento e dimensioni alle condizioni di servizio specifiche (proprietà del fluido, pressioni, temperature, contenuto di solidi).

-

Monitoraggio robusto: Parametri del tasto di tracciamento (pressioni a monte/a valle, portata, posizione della valvola, temperatura) per rilevare deviazioni che indicano i potenziali problemi in anticipo.

-

Manutenzione preventiva: Implementazione di regolari programmi di ispezione in base alla gravità del servizio, inclusi esami interni e test funzionali.

-

Programmi chimici efficaci: Applicazione e monitoraggio adeguati di inibitori per corrosione, idrati, scala e cera/asfalteni.

-

Formazione dell'operatore: Garantire il personale comprendere le corrette procedure operative e può riconoscere i primi segni di strozzamento delle valvole.

Riconoscendo questi problemi comuni e implementando diligenti strategie di monitoraggio e manutenzione, gli operatori possono migliorare significativamente l'affidabilità delle valvole degli strozzati, ottimizzare le prestazioni del processo e garantire la sicurezza e la longevità dei sistemi di controllo del flusso critico.