Le valvole sono componenti critici nei sistemi di estrazione dell'olio, fungendo da meccanismi di controllo per flusso di fluido, regolazione della pressione e sicurezza. Tra i tipi più utilizzati ci sono valvole di gate e valvole a sfera. Mentre entrambi hanno scopi generali simili, i loro progetti strutturali, meccanismi operativi e idoneità per scenari specifici differiscono in modo significativo. Comprendere queste differenze è essenziale per ottimizzare l'efficienza, la sicurezza e il costo-efficacia nelle operazioni del campo petrolifero.

1. Meccanismo di progettazione e lavoro strutturale

La distinzione fondamentale tra valvole di gate e valvole a sfera sta nelle loro strutture interne. Una valvola del gate impiega un cancello piatto o a forma di cuneo che si sposta verticalmente per bloccare o consentire il flusso di fluido. Se completamente aperto, il gate si ritrae interamente nel corpo della valvola, creando un percorso di flusso dritto con resistenza minima. Questo design riduce al minimo la caduta di pressione, rendendo le valvole di gate ideali per le applicazioni che richiedono un flusso senza ostacoli. Tuttavia, il movimento lineare del cancello richiede più giri della ruota della mano, con conseguente funzionamento più lento.

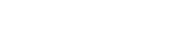

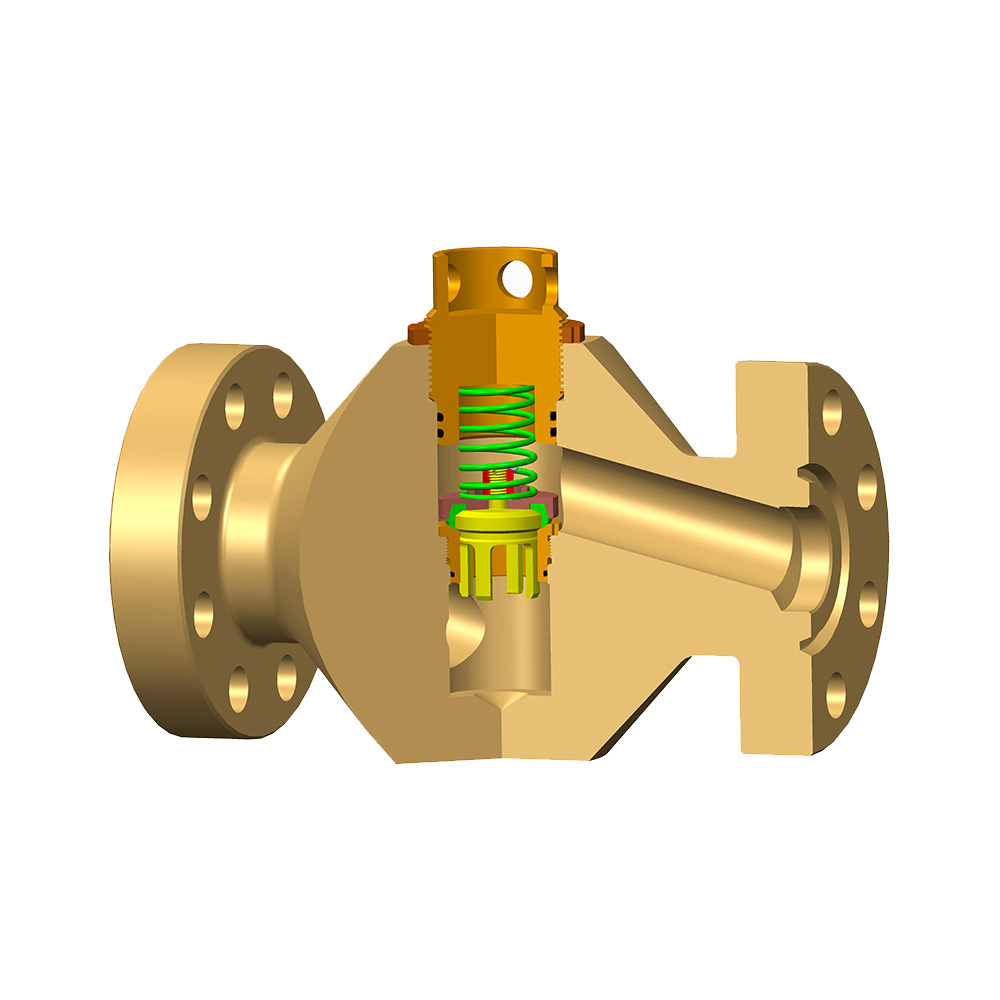

Al contrario, una valvola a sfera utilizza un disco sferico (la "palla") con un foro perforato attraverso il suo centro. La rotazione della sfera di 90 gradi allinea il foro con la tubazione per consentire il flusso o posizionarlo perpendicolarmente al flusso bloccato. Questa operazione di inversione di un quarto consente una rapida apertura e chiusura, un vantaggio critico negli scenari di chiusura di emergenza. Il design compatto delle valvole a sfera le rende anche adatte ai sistemi con vincoli di spazio.

2. Controllo dei fluidi e caratteristiche delle prestazioni

Le valvole di gate eccellono in applicazioni a bassa frequenza e flusso pieno. Il loro movimento lineare consente un controllo preciso sulle portate quando un uso parzialmente aperto, sebbene prolungato in questo stato, può causare l'erosione del sedile e del cancello. Nell'estrazione di petrolio, le valvole di gate vengono spesso distribuite in condotte che richiedono una perdita di pressione minima, come linee di trasmissione principali o insenature del serbatoio di stoccaggio. La loro capacità di sigillatura bidirezionale garantisce l'affidabilità in ambienti ad alta pressione.

Le valvole a sfera, tuttavia, sono progettate per chiusura rapida e tenuta stretta. Il contatto della palla con il sedile della valvola crea un solido sigillo, minimizzando i rischi di perdite: una caratteristica vitale nella gestione dei fluidi pericolosi o di alto valore come il petrolio greggio. Inoltre, il loro design a portata intera (dove il diametro del foro corrisponde alla conduttura) riduce la turbolenza. Tuttavia, le valvole a sfera sono meno efficaci per la limitazione a causa del potenziale per la cavitazione e l'usura irregolare quando parzialmente aperta.

3. Scenari di applicazione nell'estrazione di petrolio

Nelle operazioni a monte, le valvole di gate sono comunemente usate nei paralleuli e nei collettori di produzione in cui il flusso costante e ad alto volume è fondamentale. La loro capacità di resistere a pressioni e temperature estreme si allinea alle esigenze di perforazione e fasi di estrazione primaria. Tuttavia, la loro suscettibilità all'accumulo di particolato nella camera delle valvole li rende meno adatti per i sistemi che gestiscono sluriti o fluidi con solidi sospesi.

Le valvole a sfera, con la loro rapida attuazione e la forma compatta, dominano le applicazioni a medio flusso e a valle. Sono preferiti per le operazioni di maiale, l'isolamento di emergenza e i sistemi di misurazione che richiedono un funzionamento frequente. Nelle installazioni sottomarine, i materiali resistenti alla corrosione e la tenuta affidabile delle valvole a sfera migliorano la longevità negli ambienti salini.

4. Costi di manutenzione e operativa

Le valvole di gate hanno generalmente una struttura interna più semplice con meno parti mobili, che si traduce in costi iniziali inferiori. Tuttavia, la loro suscettibilità alla corrosione e all'usura sul cancello e sui sedili richiede spesso una manutenzione più frequente. Le riparazioni possono richiedere arresti completi del sistema, aumentando le spese di tempo di inattività.

Le valvole a sfera, sebbene più costose in anticipo a causa della lavorazione di precisione e dei materiali di alto grado (ad es. Acciaio inossidabile o leghe), offrono costi di ciclo di vita più bassi. La loro durata in ambienti ad alto ciclo e la facilità di automazione (tramite attuatori pneumatici o elettrici) riducono le spese operative a lungo termine. Inoltre, i progetti modulari consentono la sostituzione del sedile senza smantellare l'intera valvola.

Menù Web

Ricerca prodotto

Lingua

Esci dal menu

notizia

Categorie di notizie

Categorie di prodotti

POST RECENTI

-

Quali sono gli scenari applicativi specifici delle valvole nei giacimenti petroliferi?

2024-06-01 -

La valvola a saracinesca del fango può essere chiusa rapidamente in caso di scoppio?

2024-06-02 -

Quali sono gli usi delle valvole per i giacimenti petroliferi?

2024-06-10 -

Benvenuti nell'attrezzatura petrolifera Zhonglin!

2024-07-08 -

In quali settori è ampiamente utilizzata la GATE VALVE?

2024-09-14

Quali sono le differenze chiave tra una valvola di gate e una valvola a sfera nell'estrazione dell'olio?

-

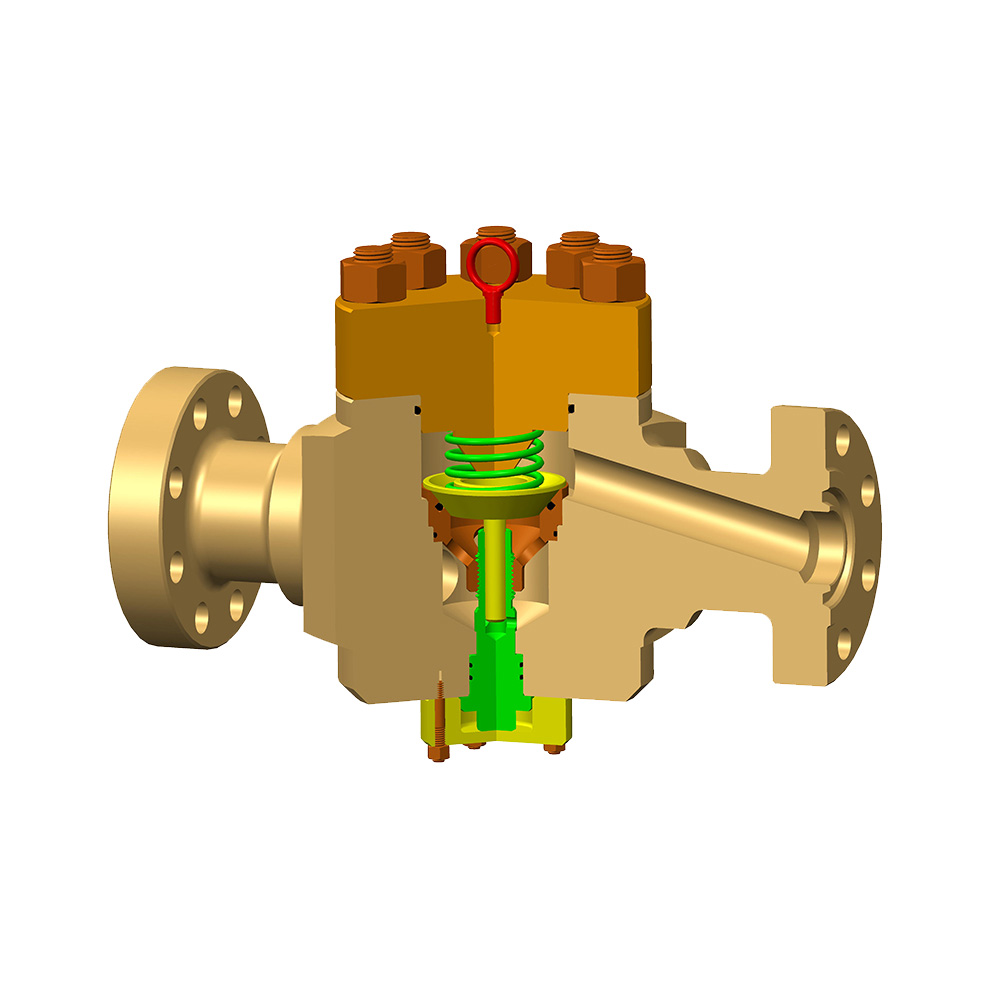

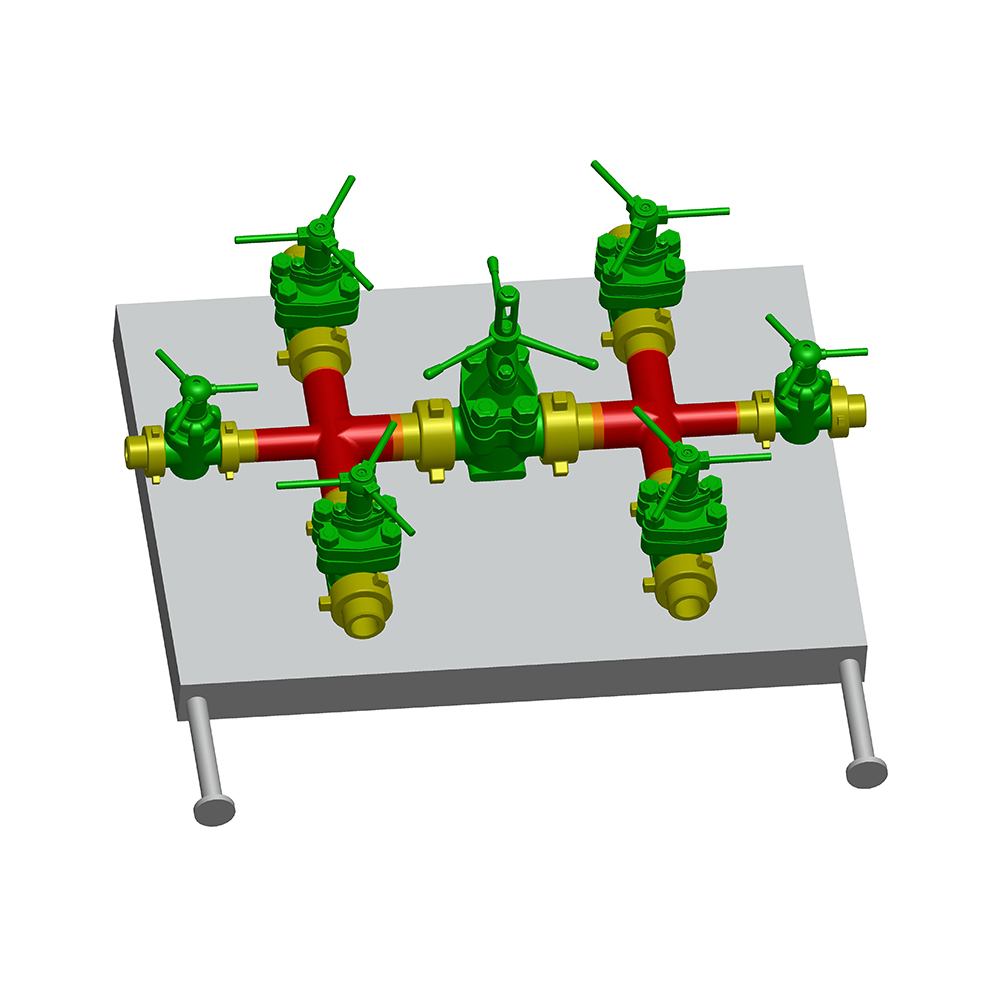

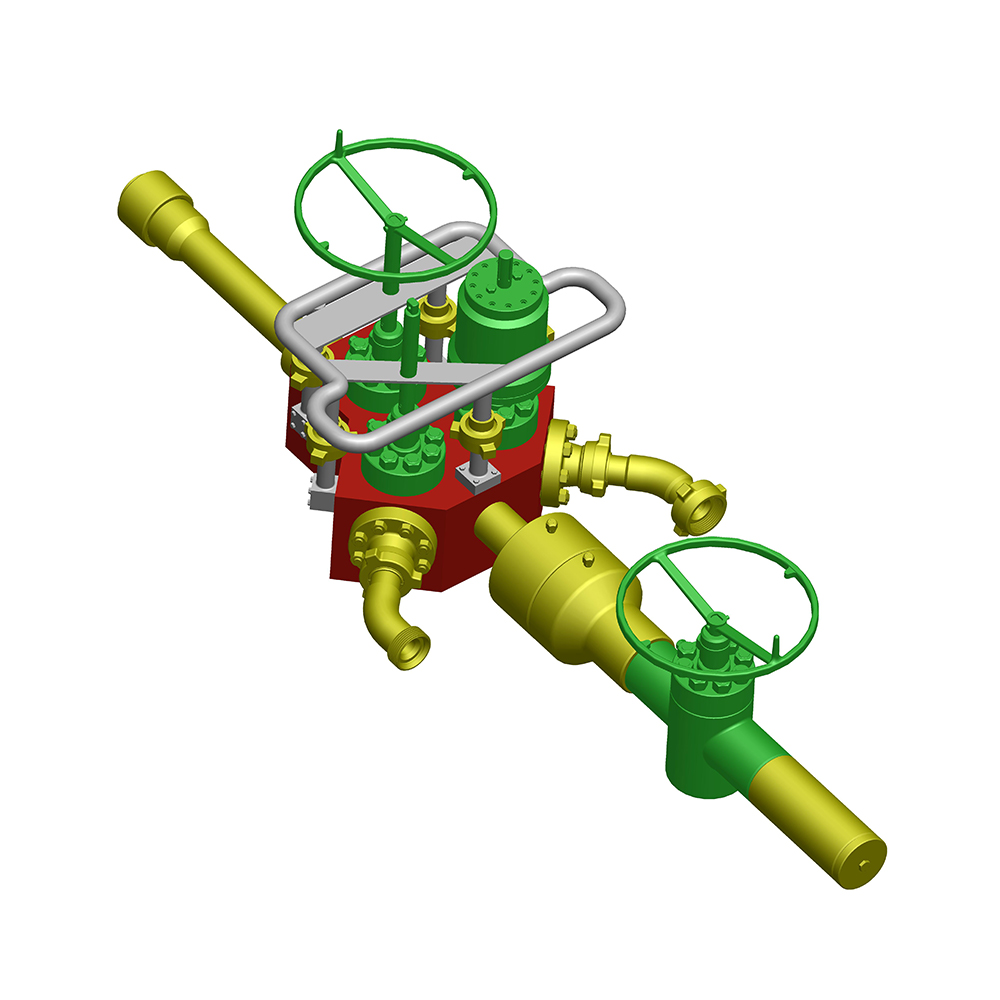

Il collettore Choke and Kill può controllare efficacemente la pressione all'interno del pozzo e può anche controllare la portata di gasolio e fango o altro mezzo che ritorna dal pozzo quando v...

Vedi Dettagli -

Il collettore Choke and Kill può controllare efficacemente la pressione all'interno del pozzo e può anche controllare la portata di gasolio e fango o altro mezzo che ritorna dal pozzo quando v...

Vedi Dettagli -

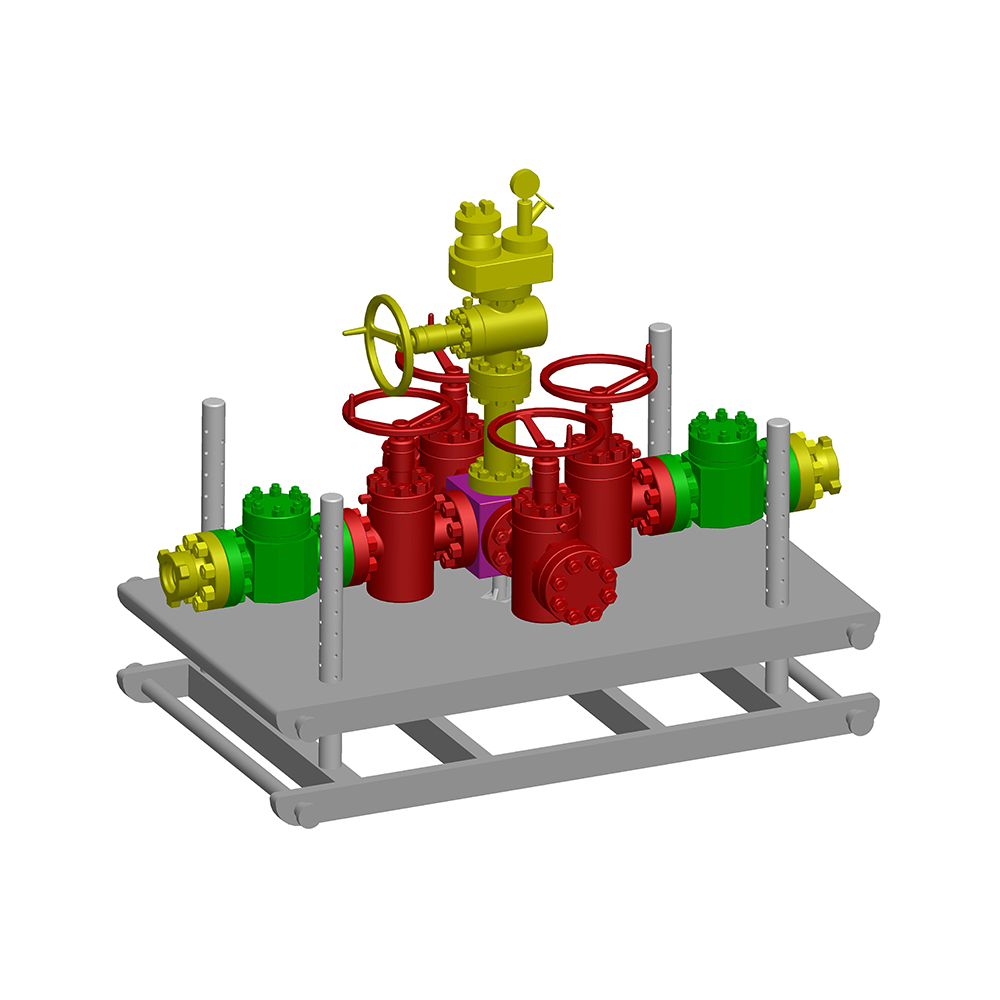

Dimensioni della testa di flusso: 1-13/16" ~9" Pressione nominale: 5000 psi-15000 psi Valutazione di trazione massima: da 435.000 a 1.500.000 Ibs a 0 PSI Le unità superiore e inferiore son...

Vedi Dettagli -

Il collettore Choke and Kill può controllare efficacemente la pressione all'interno del pozzo e può anche controllare la portata di gasolio e fango o altro mezzo che ritorna dal pozzo quando v...

Vedi Dettagli

Contatta il team di supporto Zhonglin per qualsiasi richiesta

Assalire:

+86-18066199628/ +86-18805110688

E-mail:

[email protected] /

Add: 88 Ronghua Road Yancheng Nuova zona di sviluppo industriale ad alta tecnologia Yancheng, Jinagsu Repubblica popolare cinese